La magia se esconde en los detalles

Baumüller ofrece sistemas de accionamiento regulable y preciso para la nueva prensa de polvo eléctrica de Maschinenfabrik Lauffer.

¿Cómo se pueden producir geometrías complejas en metal, metal duro o cerámica de forma económica, rápida y eficaz? Con prensas eléctricas para polvo como la máquina E-Line 12. Esto permite producir componentes de alta calidad en los rangos de tolerancia más estrechos, por lo que generalmente no son necesarios los procesos mecánicos posteriores.

Las piezas de alta precisión, como las plaquitas de corte reversibles, se utilizan para herramientas de corte, fresadoras y tornos. Siempre se utilizan para eliminar una cantidad uniforme de material de la pieza de trabajo. El objetivo es aumentar la vida útil de la plaquita de corte. Esto permite al usuario mecanizar tantas piezas como sea posible con la misma plaquita antes de tener que cambiarla.

Doy mi consentimiento para que se me muestre contenido externo.

Por lo tanto, los datos personales pueden transmitirse a plataformas de terceros.

Más sobre esto en nuestro Protección de datos.

Amplios conocimientos del proceso para los mejores resultados

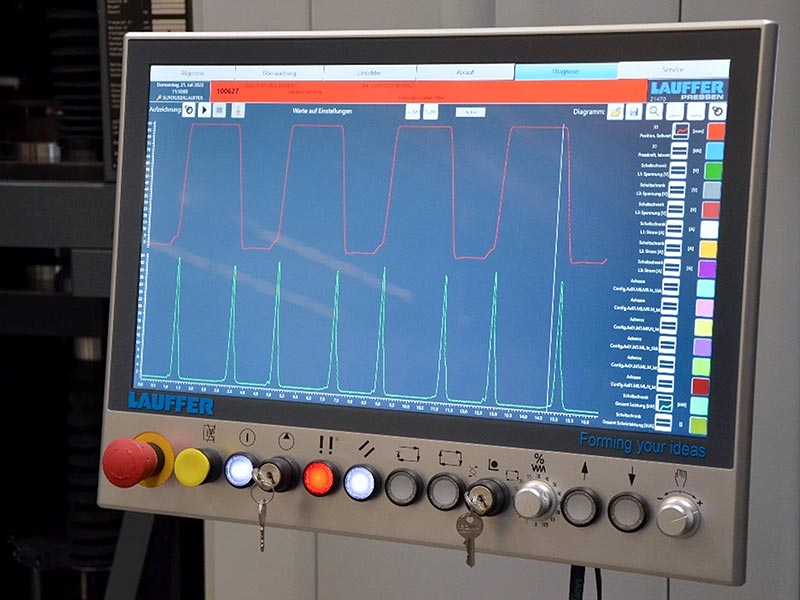

Con el software especialmente desarrollado por Lauffer, se pueden operar y controlar todos los procesos de prensado de forma cómoda, segura y fiable

Con el software especialmente desarrollado por Lauffer, se pueden operar y controlar todos los procesos de prensado de forma cómoda, segura y fiable

Maschinenfabrik Lauffer, con sede en la ciudad alemana de Horb am Neckar, en el suroeste de Baden-Württemberg, es uno de los principales fabricantes del mundo de prensas hidráulicas y eléctricas, así como de sistemas automatizados en los sectores de la tecnología de laminación y de compuestos, plásticos y revestimiento, así como de la tecnología de conformación y de polvos, con más de 10 000 sistemas disponibles en el mercado.

En 1872, Johann Martin Lauffer sentó las bases para el éxito de Lauffer cuando fundó el taller mecánico y la forja en la ciudad de Mühlen am Neckar. Especializado inicialmente en el mantenimiento y la venta de maquinaria agrícola, Lauffer fabricó la primera prensa hidráulica de diseño propio en los años veinte del siglo pasado. Actualmente, miles de máquinas y sistemas en todo el mundo demuestran que la máxima alta calidad y un gran conocimiento de los procesos son clave para triunfar en el mercado.

Para evitar la necesidad de procesos mecánicos posteriores, como el rectificado de las piezas de precisión sinterizadas, Lauffer buscó una solución que pudiera producir piezas de alta precisión con el menor número de pasos posible. El objetivo era aumentar la capacidad de producción de la máquina, manteniendo la máxima calidad del producto final.

Para alcanzar los objetivos de productividad fijados, Lauffer apuesta por un sistema de accionamiento eficaz de Baumüller, además de un sistema mecánico optimizado para su serie de prensas eléctricas E-Line. La solución consiste en cuatro motores de alto par DST2-135 con refrigeración hidráulica, motores de las series DSC1 y DSD2 y un sistema modular b maXX 5300 refrigerado por aire.

Cómo funciona la prensa eléctrica

Los motores de alto par DST2-135, optimizados para el espacio de instalación, encajan perfectamente en la máquina

Los motores de alto par DST2-135, optimizados para el espacio de instalación, encajan perfectamente en la máquina

La máquina funciona a través del siguiente principio: El polvo de sinterización se introduce a través de la zapata de alimentación y se compacta en un proceso de varios pasos para incidir en la distribución de la densidad. Y es que, "el aspecto clave no es la fuerza, sino la densidad. Por eso utilizamos el control de posición. La fuerza de prensado es un indicador indirecto de que la densidad se encuentra dentro del rango de ajuste definido", explica el desarrollador del software Nicolas Goeing. A continuación, se efectúa un control de peso al azar. El nivel de llenado se ajusta y reajusta de forma automática para compensar los cambios en la densidad aparente. La pieza se alivia, es decir, la fuerza de prensado se reduce a un diez por ciento para empujar la pieza acabada fuera de la matriz por la fuerza de descarga. La pinza aspira la pieza mediante aire comprimido y la transporta posteriormente con el dispositivo de descarga. Suele ser una placa de sinterización hecha de grafito. A continuación, las piezas entran en el horno de sinterización, donde se encogen entre un 30% y un 40% de su tamaño al aumentar la densidad del componente.

La prensa eléctrica de polvo E-Line 12, con 12 toneladas de fuerza de prensado, puede producir hasta 22 piezas por minuto. Se pueden producir hasta 1320 piezas de alta precisión por hora.

Inercia reducida para un mayor dinamismo

Los inversores compactos de Baumüller del sistema modular b maXX 5300 reducen las necesidades de cableado gracias a la seguridad integrada y a la conexión FSoE. La conexión EtherCAT ha permitido reducir significativamente los tiempos de los ciclos

Los inversores compactos de Baumüller del sistema modular b maXX 5300 reducen las necesidades de cableado gracias a la seguridad integrada y a la conexión FSoE. La conexión EtherCAT ha permitido reducir significativamente los tiempos de los ciclos

Se utilizan cuatro motores de alto par DST2-135 con refrigeración hidráulica. Los motores permiten integrar la máquina de forma que se ahorre espacio. Los cuatro accionamientos generan pares de rotación elevados que producen una gran fuerza de prensado a través de los husillos, lo que los hace idóneos para la producción de piezas precisas, como las plaquitas de corte reversibles de alta precisión.

Los dos servomotores compactos DSC1-045 y DSD2-045 se encargan de rascar el material sobrante y del movimiento de la pinza.

El sistema electrónico del accionamiento también es muy compacto: El sistema modular b maXX 5300 controla con gran precisión los accionamientos principales y auxiliares. Esta combinación se ha adaptado de forma óptima a la prensa eléctrica de polvo E-Line 12. "Gracias a la conexión EtherCAT con los servoaccionamientos, conseguimos reducir considerablemente los tiempos de ciclo. También simplificamos las necesidades de cableado gracias a la seguridad integrada y a la conexión FSoE de los inversores Baumüller", indica el desarrollador de software Lothar Vöhringer. Baumüller también se encargó del dimensionamiento del accionamiento y de la puesta en marcha inicial de la prensa para polvo. Actualmente, se está trabajando en otras optimizaciones de los accionamientos con la herramienta de simulación ProSimulation.

Es posible conseguir una automatización eficiente de la prensa de polvo gracias al sistema de control CNC especialmente desarrollado por Lauffer y al "asistente de polvo" inteligente para el desarrollo de herramientas, la optimización de la secuencia del programa y la garantía de calidad. Un aspecto destacado es la simulación en 3D del proceso de prensado. Con el software se pueden operar y controlar todos los procesos de prensado de forma cómoda, segura y fiable.

Las plaquitas de corte reversibles de alta precisión pasan a una cinta transportadora. El recuadro azul representa el dispositivo de descarga, que en el caso de los usuarios finales suele ser una placa sinterizada de grafito

Las plaquitas de corte reversibles de alta precisión pasan a una cinta transportadora. El recuadro azul representa el dispositivo de descarga, que en el caso de los usuarios finales suele ser una placa sinterizada de grafito

Trabajo en equipo eficaz

Para el desarrollo de la prensa de polvo eléctrica E-Line 12, Maschinenfabrik Lauffer contó con la ayuda de Baumüller como experto en accionamientos.

"Nuestra cooperación destaca por una estrecha colaboración para el diseño y un servicio técnico muy rápido y excelente por parte del personal experto de Baumüller."

Lothar Vöhringer, desarrollador de software en Lauffer Pressen

Conclusión

La prensa eléctrica de polvo E-Line 12 de Lauffer se caracteriza por una precisión de posicionamiento y de repetición muy elevada, inferior a 1 μm

La prensa eléctrica de polvo E-Line 12 de Lauffer se caracteriza por una precisión de posicionamiento y de repetición muy elevada, inferior a 1 μm

La prensa eléctrica para polvo E-Line 12 es compacta, rápida y extremadamente precisa. Se caracteriza por una precisión de posicionamiento y de repetición muy elevada, inferior a 1 μm. Su innovador diseño mecánico acorta significativamente el flujo de fuerza. La prensa de polvo permite una muy buena sincronización, incluso con carga parcial. La máquina tiene un excelente rendimiento gracias a los tiempos de ciclo reducidos y a las elevadas fuerzas de prensado. Esto le permite producir una gran variedad de piezas de alta precisión. Gracias a la excelente colaboración entre Maschinenfabrik Lauffer y Baumüller, se ha creado un sistema de accionamiento compacto que se beneficia de una gran dinámica, un control preciso y un diseño de accionamiento que ahorra espacio.

Los sistemas de accionamiento de Baumüller también se utilizan en el sistema de prensa de polvo hidráulico C-Line de Lauffer. Ya se han implementado prensas con un tonelaje de 320 T. Actualmente, se está elaborando un nuevo diseño con montaje directo de las servobombas para una prensa de 800 T.

Escríbenos un mensaje, nuestros expertos en ventas estarán encantados de asesorarte.