Gran precisión y rendimiento con la tecnología de accionamiento directo

En colaboración con Baumüller, Bemaco Engineering ha desarrollado una máquina de moldeo por soplado para plásticos altamente productiva con una unidad de cierre completamente eléctrica

Las soluciones de Bemaco Engineering, de gran precisión y desarrolladas específicamente para sus clientes, garantizan una producción precisa, rápida y reproducible de piezas huecas de plástico de los materiales y diseños más diversos. Su última innovación, un sistema de moldeo por soplado continuo y multicapa con unidad de cierre completamente automática, es única en el mercado, cumple con las exigencias de la industria del automóvil... y es precisa como un reloj.

Son bien conocidos: coches de juguete como el Bobby Car, tractores de pedales, depósitos de agua de lluvia, regaderas, bidones, biberones, frascos... Sin embargo, solo los expertos de verdad saben que todos estos artículos se fabrican con sistemas de moldeo por soplado de plásticos. La empresa Bemaco Engineering, con sede en Langenberg, en la región alemana de Renania del Norte-Westfalia, está especializada en instalaciones para la fabricación de piezas huecas de plástico. Produce plantas de coextrusión y moderniza máquinas usadas. Esta empresa fabrica desde 2014 máquinas de alta precisión de moldeo por soplado de plástico para la producción de depósitos de combustible o tubos de llenado. Estas máquinas permiten fabricar de manera precisa y reproducible diversos depósitos de combustible, por lo que son perfectas para la industria del automóvil.

El juego perfecto entre el regulador y el motor permite a la máquina cumplir las elevadas exigencias del producto final, como son su reproducibilidad, un espesor de pared muy preciso y unas dimensiones exactasEl sistema de moldeo por soplado multicapa continuo cuenta con una fuerza de cierre de 150 toneladas y ha sido diseñado específicamente para un cliente que fabrica con él piezas huecas para depósitos de plástico de 45 litros de capacidad, los cuales se incorporan a vehículos de gasolina. Dado que se trata de un cliente del sector del automóvil, sus exigencias son muy elevadas: los depósitos deben presentar un espesor de pared preciso, la dimensión exacta y una alta reproducibilidad. Además, el volumen de piezas desechadas debe ser muy bajo. Por lo tanto, la reproducibilidad y la calidad son factores importantes que hacen de esta máquina una instalación sometida a grandes exigencias. «Todos los depósitos deben ser exactamente iguales», recalca el director ejecutivo, Jörg Johannpaschedag.

El juego perfecto entre el regulador y el motor permite a la máquina cumplir las elevadas exigencias del producto final, como son su reproducibilidad, un espesor de pared muy preciso y unas dimensiones exactasEl sistema de moldeo por soplado multicapa continuo cuenta con una fuerza de cierre de 150 toneladas y ha sido diseñado específicamente para un cliente que fabrica con él piezas huecas para depósitos de plástico de 45 litros de capacidad, los cuales se incorporan a vehículos de gasolina. Dado que se trata de un cliente del sector del automóvil, sus exigencias son muy elevadas: los depósitos deben presentar un espesor de pared preciso, la dimensión exacta y una alta reproducibilidad. Además, el volumen de piezas desechadas debe ser muy bajo. Por lo tanto, la reproducibilidad y la calidad son factores importantes que hacen de esta máquina una instalación sometida a grandes exigencias. «Todos los depósitos deben ser exactamente iguales», recalca el director ejecutivo, Jörg Johannpaschedag.

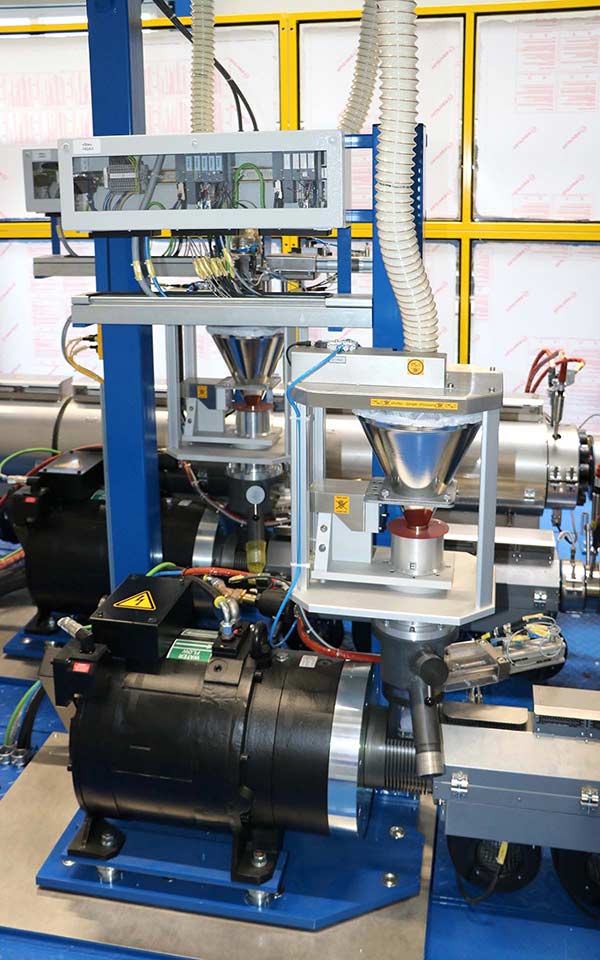

Tanto en la unidad de extrusión como en la de cierre, su empresa Bemaco Engineering emplea un concepto de accionamiento de Baumüller compuesto por motores de alto par DST2-200 y servoaccionamientos del tipo b maXX 5500.

Funcionamiento de la planta de coextrusión

La máquina funciona a través del siguiente principio: el granulado de plástico se derrite mediante un extrusor en un espacio calentado a 200 grados. En esta fase es determinante la relación entre la presión y la temperatura dentro del extrusor: «Para fundir el granulado se requieren un par de rotación elevado y una regulación precisa de la velocidad de giro», explica Jörg Johannpaschedag. En el siguiente paso, la masa caliente y viscosa se extrude en forma de tubo de plástico y pasa al molde de soplado, donde es sometido a una alta presión de aire para darle así la forma deseada. Este proceso se ejecuta desde la unidad de cierre completamente eléctrica.

Los motores de alto par DST2-200 permiten obtener pares de rotación elevados y una regulación precisa de la velocidad de giro

Los motores de alto par DST2-200 permiten obtener pares de rotación elevados y una regulación precisa de la velocidad de giro

Las ventajas de renunciar al sistema hidráulico

Renunciar al sistema hidráulico ofrece numerosas ventajas. En primer lugar, se utiliza un menor número de piezas de desgaste, ya que no se necesitan mangueras, correas ni tampoco el engranaje. Además, se consigue ahorrar una gran cantidad de energía y se reduce el nivel de ruido generado. «La principal ventaja radica en la generación más rápida de la fuerza de cierre y en la obtención de velocidades de avance más altas. Además, el sistema de cierre eléctrico funciona como un reloj. Vista de manera global, esta unidad conlleva un menor desgaste de materiales y es más eficiente desde el punto de vista energético», afirma también Jörg Johannpaschedag.

La unidad de cierre completamente eléctrica cierra con gran rapidez. No obstante, al termosoldar el alambre se debe tener precaución, por lo cual en los últimos centímetros el avance es lento, de modo que se pueda obtener una junta de soldadura homogénea. El termosoldado y la generación de presión exigen un par de rotación elevado y enormes fuerzas de cierre, ambos factores decisivos para la reproducibilidad y la calidad del producto final. Los motores de alto par DST2-200 son idóneos para tal fin gracias a su precisa dinámica de regulación.

Proceso multicapa para una elevada estanqueidad

El mercado viene reclamando desde los años 90 un proceso multicapa para mejorar la estanqueidad de los depósitos de plástico. La coextrusión permite producir una pieza hueca con una estructura de pared de varias capas. En este proceso, el granulado se derrite en varios extrusores, se guía hacia el cabezal de soplado y se extrude en forma de manguera de varias capas. En el caso de Bemaco, se elaboran seis capas una sobre otra. Entre la capa base y la barrera contra la permeación se inserta una capa de agente adhesivo, es decir, una especie de capa de pegamento. El posterior proceso de soplado y moldeo se ejecuta tal y como se ha descrito anteriormente.

La unidad de cierre completamente eléctrica permite generar rápidamente la fuerza de cierre precisa e incrementar de manera notable la velocidad de avance

La unidad de cierre completamente eléctrica permite generar rápidamente la fuerza de cierre precisa e incrementar de manera notable la velocidad de avance

Tecnología de accionamiento compacta

Para desarrollar la nueva planta de coextrusión, Bemaco Engineering ha confiado en la competencia de su socio Baumüller. Los factores decisivos que motivaron a la empresa a elegir a Baumüller fueron, además de sus componentes de dimensiones reducidas, compactos y refrigerados por agua, su conocimiento experto en el desarrollo de soluciones y los elevados pares de rotación que los motores de alto par de Baumüller permiten generar desde cero.

«Baumüller nos apoya desde 2014. En aquel momento, necesitábamos un socio que nos proporcionara accionamientos para extrusores. Hemos buscado accionamientos en los que pudiéramos renunciar al engranaje, y es ahí donde entra en juego Baumüller con sus motores de alto par»

Jörg Johannpaschedag, director ejecutivo de Bemaco Engineering

El juego perfecto entre el regulador y el motor permite mejorar la generación de fuerza de cierre e incrementar la velocidad de avance. Los servoconvertidores Baumüller b maXX 5500 en forma de monounidades controlan los accionamientos de la máquina. En colaboración con Bemaco Engineering, Baumüller ha dimensionado los accionamientos y ha asistido en la primera puesta en marcha de la máquina.

Las monounidades refrigeradas por agua b maXX 5500 son compactas, potentes y de reducidas dimensiones

Las monounidades refrigeradas por agua b maXX 5500 son compactas, potentes y de reducidas dimensiones

Conclusión

El sistema de moldeo por soplado multicapa y continuo, desarrollado a través de la colaboración entre Baumüller y Bemaco Engineering, es compacto, preciso y eficiente desde el punto de vista energético. Presenta numerosas particularidades, como la unidad de cierre completamente eléctrica, que permite generar la fuerza de cierre aún más rápido e incrementar la velocidad de avance, así como operar la máquina con una mayor precisión y generando menos emisiones. Gracias a la colaboración de Baumüller se ha desarrollado un sistema que renuncia por completo al accionamiento hidráulico y, así, reduce notablemente el tiempo de mantenimiento de la máquina e incrementa de manera significativa la calidad de los productos.

Doy mi consentimiento para que se me muestre contenido externo.

Por lo tanto, los datos personales pueden transmitirse a plataformas de terceros.

Más sobre esto en nuestro Protección de datos.

Escríbenos un mensaje, nuestros expertos en ventas estarán encantados de asesorarte.