Hochgenau und leistungsfähig mit Direktantriebstechnik

In Zusammenarbeit mit Baumüller entwickelte Bemaco Engineering eine hoch produktive Kunststoffblasformmaschine mit vollelektrischer Schließeinheit

Hochgenaue kundenspezifische Lösungen von Bemaco Engineering sorgen für eine präzise, schnelle und reproduzierbare Produktion von Hohlkörpern aus Kunststoff in unterschiedlichsten Formen und Materialien. Die neueste Entwicklung, eine kontinuierliche Multilayer-Blasformanlage mit vollelektrischer Schließeinheit ist einzigartig auf dem Markt und entspricht den Anforderungen der Automobilbranche – und sie läuft wie ein Uhrwerk.

Jeder kennt sie: Bobby-Cars, Tretbulldogs, Regentonnen, Gießkannen, Kanister, Fässer, Fläschchen und Flakons. Doch, dass sie mithilfe von Kunststoffblasformanlagen gefertigt werden, wissen nur echte Experten. Die Firma Bemaco Engineering, aus dem nordrheinwestfälischen Langenberg, hat sich auf Anlagen zur Herstellung von Hohlköpern aus Kunststoff spezialisiert. Sie fertigt Coexanlagen und modernisiert gebrauchte Maschinen. Das Unternehmen stellt seit 2014 hochpräzise Kunststoffblasformmaschinen zur Fertigung von Kraftstofftanks (KKB) oder Einfüllrohren her. Mit ihren Maschinen werden unterschiedliche Kraftstofftanks auf reproduzierbare und präzise Weise gefertigt – perfekt für die Autoindustrie.

Durch das perfekte Zusammenspiel von Regler und Motor lassen sich die hohen Anforderungen an die Maschine wie präzise Wanddickenstärke, exakte Maße und Reproduzierbarkeit erfüllenDie kontinuierliche Multilayer-Blasformanlage mit einer Schließkraft von 150 Tonnen wurde speziell für einen Kunden entwickelt, der damit Hohlkörper für Kunststofftanks mit einem Fassungsvermögen von 45 Litern fertigt. Diese werden in Autos, die mit Benzin fahren, eingebaut. Die Anforderungen des Kunden sind, da es sich um den Bereich Automotive handelt, sehr hoch: Die Tanks müssen eine präzise Wanddickenstärke, exakte Maße und eine hohe Reproduzierbarkeit aufweisen. Zudem darf nur eine geringe Menge an Ausschuss produziert werden. Die Wiederholgenauigkeit und auch die Qualität sind damit wichtige Faktoren, die diese Maschine zu einer sehr anspruchsvollen Anlage machen. „Der eine Tank muss exakt aussehen wie jeder andere“, betont Geschäftsführer Jörg Johannpaschedag.

Durch das perfekte Zusammenspiel von Regler und Motor lassen sich die hohen Anforderungen an die Maschine wie präzise Wanddickenstärke, exakte Maße und Reproduzierbarkeit erfüllenDie kontinuierliche Multilayer-Blasformanlage mit einer Schließkraft von 150 Tonnen wurde speziell für einen Kunden entwickelt, der damit Hohlkörper für Kunststofftanks mit einem Fassungsvermögen von 45 Litern fertigt. Diese werden in Autos, die mit Benzin fahren, eingebaut. Die Anforderungen des Kunden sind, da es sich um den Bereich Automotive handelt, sehr hoch: Die Tanks müssen eine präzise Wanddickenstärke, exakte Maße und eine hohe Reproduzierbarkeit aufweisen. Zudem darf nur eine geringe Menge an Ausschuss produziert werden. Die Wiederholgenauigkeit und auch die Qualität sind damit wichtige Faktoren, die diese Maschine zu einer sehr anspruchsvollen Anlage machen. „Der eine Tank muss exakt aussehen wie jeder andere“, betont Geschäftsführer Jörg Johannpaschedag.

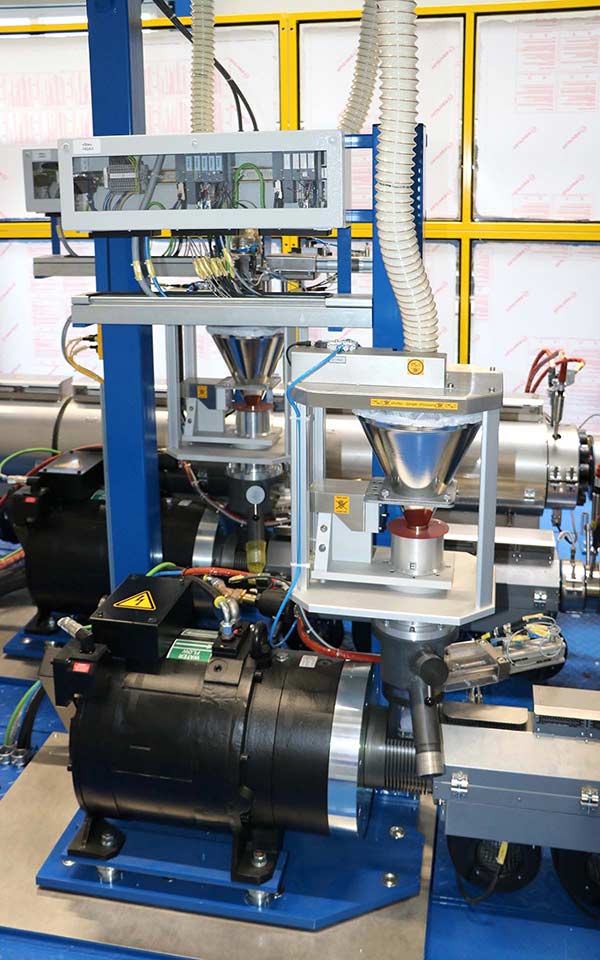

Sein Unternehmen Bemaco Engineering setzt hier sowohl bei der Extrusions- als auch bei der Schließeinheit auf ein Antriebskonzept von Baumüller. Dieses besteht aus DST2-200 High-Torque-Motoren und Servoantrieben vom Typ b maXX 5500.

Funktionsweise der Coexanlage

Die Maschine funktioniert nach folgendem Prinzip: Kunststoffgranulat wird mit einem Extruder im 200-Grad-Bereich aufgeschmolzen. Hier ist das Zusammenspiel aus Druck und Temperatur im Extruder entscheidend: „Es werden hohe Drehmomente und eine präzise Drehzahlregelung benötigt, um das Granulat aufzuschmelzen“, erklärt Jörg Johannpaschedag. Im nächsten Schritt wird die heiße, zähflüssige Masse zu einem Kunststoffschlauch extrudiert, der von der Blasform übernommen und durch Druckluft aufgeblasen und somit ausgeformt wird. Dieser Vorgang wird in der vollelektrischen Schließeinheit ausgeführt.

Mit den High-Torque-Motoren DST2-200 lassen sich hohe Drehmomente und eine präzise Drehzahlregelung realisieren

Mit den High-Torque-Motoren DST2-200 lassen sich hohe Drehmomente und eine präzise Drehzahlregelung realisieren

Vorteile durch den Verzicht auf Hydraulik

Durch den Verzicht auf die Hydraulik ergeben sich zahlreiche Vorteile: Es gibt eine geringere Anzahl an Verschleißteilen, da die Schläuche, Riemen und auch das Getriebe entfallen. Zudem lässt sich eine enorme Menge an Energie einsparen und auch der Geräuschpegel verringert sich. „Der Hauptvorteil liegt hier am schnelleren Schließkraftaufbau und den schnelleren Verfahrgeschwindigkeiten. Zudem läuft die elektrische Schließanlage wie ein Uhrwerk. Insgesamt gesehen, ist die Einheit materialschonender und energieeffizienter“, so Jörg Johannpaschedag weiter.

Die vollelektrische Schließeinheit fährt sehr schnell zu. Doch beim Verschweißen der Naht ist Vorsicht geboten. Daher werden die letzten Zentimeter langsam gefahren, sodass eine gleichmäßige Schweißnaht entsteht. Für das Verschweißen und den Druckaufbau werden ein hohes Drehmoment und enorme Zuhaltekräfte benötigt. Dies ist für die Reproduzierbarkeit und die Produktqualität entscheidend. Die High-Torque-Motoren DST2-200 sind aufgrund ihrer präzisen Regeldynamik dafür bestens geeignet.

Multilayer-Verfahren sorgt für hohe Dichtigkeit

Vom Markt wird seit den 90er Jahren ein Multilayer-Verfahren gefordert, um die Dichtigkeit des Kunststofftanks zu verbessern. Die Coextrusion ermöglicht es, einen Hohlkörper mit mehrschichtigem Wandaufbau herzustellen. Das Granulat wird daher in mehreren Extrudern aufgeschmolzen, im Blaskopf zusammengeführt und als mehrschichtiger Schlauch extrudiert. Bei Bemaco werden hier sechs Schichten übereinander angeordnet. Zwischen Tragschicht und Diffusionssperre wird eine Haftvermittlerschicht, also eine Art Klebeschicht, angeordnet. Das Aufblasen und Formen erfolgt wie oben beschrieben.

Die vollelektrische Schließeinheit ermöglicht einen schnelleren Schließkraftaufbau und verbessert die Verfahrgeschwindigkeit erheblich

Die vollelektrische Schließeinheit ermöglicht einen schnelleren Schließkraftaufbau und verbessert die Verfahrgeschwindigkeit erheblich

Kompakte Antriebstechnik

Bei der Entwicklung der neuen Coextrusionsanlage arbeitete Bemaco Engineering mit Baumüller als kompetenten Partner zusammen. Ausschlaggebend für Baumüller waren neben den platzsparenden, kompakten, wassergekühlten Komponenten auch das Entwicklungs-Know-How und die hohen Drehmomente, die mit den Baumüller Torquemotoren aus dem Stillstand heraus erzeugt werden können.

Baumüller unterstützt uns seit 2014. Es ging damals um einen Partner für Extruderantriebe. Wir haben Antriebe gesucht, bei denen wir auf das Getriebe verzichten können und da kam dann Baumüller mit seinen High-Torque-Motoren ins Spiel.

Jörg Johannpaschedag, Geschäftsführer Bemaco Engineering

Durch das perfekte Zusammenspiel von Regler und Motor konnte der Schließkraftaufbau verbessert und die Verfahrgeschwindigkeit erhöht werden. Die Baumüller Servoumrichter b maXX 5500 als Monoeinheiten steuern die Antriebe der Maschine. Gemeinsam mit Bemaco Engineering hat Baumüller die Antriebe dimensioniert und bei der Erstinbetriebnahme der Maschine unterstützt.

Die wassergekühlten Monoeinheiten b maXX 5500 sind kompakt, platzsparend und leistungsstark

Die wassergekühlten Monoeinheiten b maXX 5500 sind kompakt, platzsparend und leistungsstark

Fazit

Die partnerschaftlich entwickelte kontinuierliche Multilayer-Blasformanlage von Bemaco Engineering und Baumüller ist energieeffizient, kompakt und präzise. Sie bietet viele Besonderheiten wie beispielsweise die vollelektrische Schließeinheit, die eine noch schnellere Schließkraft sowie eine höhere Verfahrgeschwindigkeit ermöglicht und die Maschine emissionsarm und noch präziser werden lässt. In Zusammenarbeit mit Baumüller ist eine Anlage entstanden, die komplett auf hydraulische Antriebskonzepte verzichtet und so den Wartungsaufwand der Maschine stark reduziert und die Produktqualität erheblich steigert.

Ich bin damit einverstanden, dass mir externe Inhalte angezeigt werden.

Damit können personenbezogene Daten an Drittplattformen übermittelt werden.

Mehr dazu in unserer Datenschutzerklärung.

Schreiben Sie uns eine Nachricht, unsere Experten aus dem Vertrieb beraten Sie gerne.