Elektrisches Antriebskonzept für Spritzgießmaschinen

Lesedauer ca. min.

Kunststoffe aufbereiten, wiederverwenden und dabei den Ressourceneinsatz zu reduzieren, ist eine nachhaltige Lösung, die allerdings auch einige Herausforderungen mit sich bringt. Wie Ihnen energieeffiziente, präzise und dynamische Automatisierungslösungen helfen, den Energie- und Materialverbrauch zu senken, erfahren Sie in diesem Beitrag.

Trend-Entwicklung

Kunststoff kommt weltweit in rauen Mengen zum Einsatz. Mehr als 300 Millionen Tonnen des Werkstoffs werden jährlich verbraucht. Eine Verdreifachung dieser Zahlen soll bis 2050 möglich sein. Dies sind die Ergebnisse einer aktuellen Analyse von McKinsey & Company. Doch das Neumaterial wird weniger. Immer mehr Kunststoff-Verarbeiter denken um und verwenden recyceltes Material. Der Anteil sogenannter Rezyklate soll bis 2050 auf rund 50 Prozent ansteigen.

Durch die Klimaerwärmung und die eingeleiteten Maßnahmen der Politik zur Erfüllung weltweiter Klimaziele bekommen die Themen Nachhaltigkeit und Kreislaufwirtschaft einen deutlichen Schub. Die Verarbeitung von Rezyklat, das Design und der Einsatz von dünnwandigen Produkten zur Materialreduktion oder beispielweise die Substitution von schweren metallischen Werkstoffen durch Kunststoffe im Bereich der E-Mobilität werden konsequenter umgesetzt. Diese und weitere Maßnahmen sollen dabei helfen den CO2-Ausstoß zu reduzieren.

Kunststoffe aufbereiten, wiederverwenden und dabei den Ressourceneinsatz zu reduzieren, ist eine nachhaltige Lösung, die allerdings auch einige Herausforderungen mit sich bringt. Wie Ihnen energieeffiziente, präzise und dynamische Automatisierungslösungen helfen, den Energie- und Materialverbrauch zu senken, erfahren Sie in diesem Beitrag.

Schon seit vielen Jahren legt Baumüller seinen Fokus verstärkt auf die Entwicklung energieeffizienter Antriebskonzepte für die Spritzgussindustrie. Der effiziente Umgang mit Ressourcen war bei Baumüller schon immer ein wichtiges Thema. Nicht nur die Pionierarbeit im Bereich der Direktantriebstechnik ist hier von Bedeutung, sondern auch die erste vollelektrische Spritzgießmaschine in Europa. Diese wurde Ende der 90er Jahre mit Antriebstechnik von Baumüller umgesetzt. Damals kamen bereits Servoantriebe zum Einsatz, die über einen gemeinsamen Zwischenkreis miteinander verbunden waren und dadurch sehr energieeffizient arbeiteten.

Darauf aufbauend wurde das Lösungsportfolio für die energieeffiziente Synchronantriebstechnik kontinuierlich weiterentwickelt und ausgebaut.

Ergebnis ist ein breites Portfolio an Servoumrichtern in Kombination mit rückspeisefähigen Systemen, intelligente Software- und Simulationslösungen sowie Synchrontechnologie und Direktantriebstechnik. Die Produkte der Antriebstechnik leisten einen wichtigen Beitrag, um energieeffizient und präzise zum Teil sehr komplexe Kunststoffteile zu fertigen.

Elektrifizierung auf dem Vormarsch

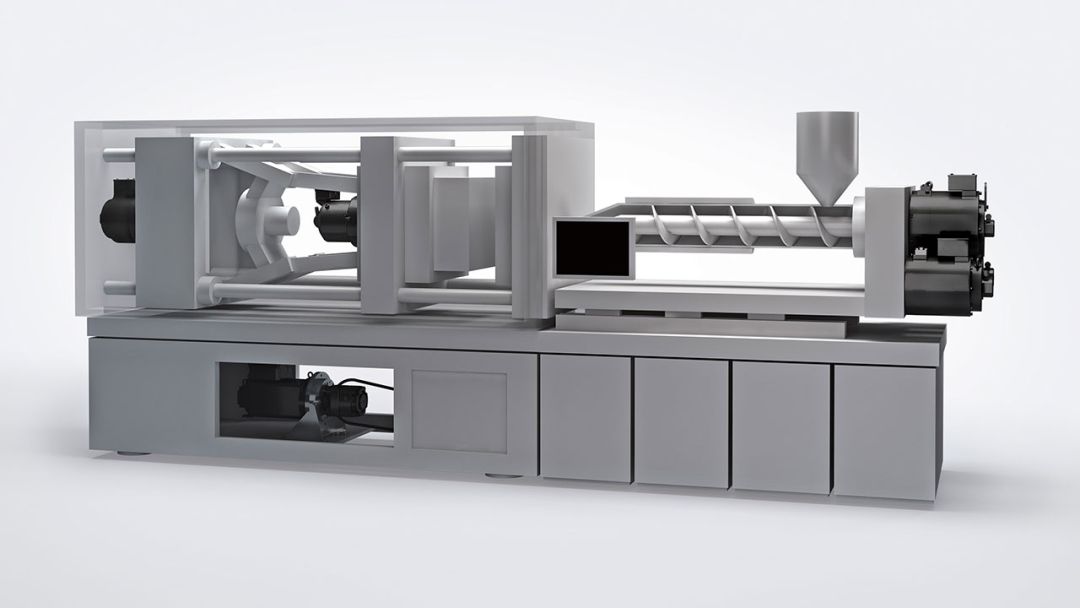

Baumüller bietet ein breites Lösungsportfolio für die Elektrifizierung von Achsen, um hybride und vollelektrische Spritzgussmaschinen umzusetzen. Schnelllaufende Maschinen zur Herstellung von Kunststoffverpackungen beispielsweise sind mit kompakter, energieeffizienter und leistungsstarker Anreihtechnik in Kombination mit dynamischen Servomotoren ausgerüstet. Die Präzision der elektrischen Antriebstechnik und die kurzen Wiederanlaufzeiten nach dem Rüsten leisten einen Beitrag zur Verringerung des Materialeinsatz. Auch für die Herstellung von Medizinprodukten unter Reinraumbedingungen wird diese kompakte Antriebstechnik eingesetzt. Überschüssige Energie zurück zu speisen, ist mit dem Antriebskonzept ebenfalls möglich.

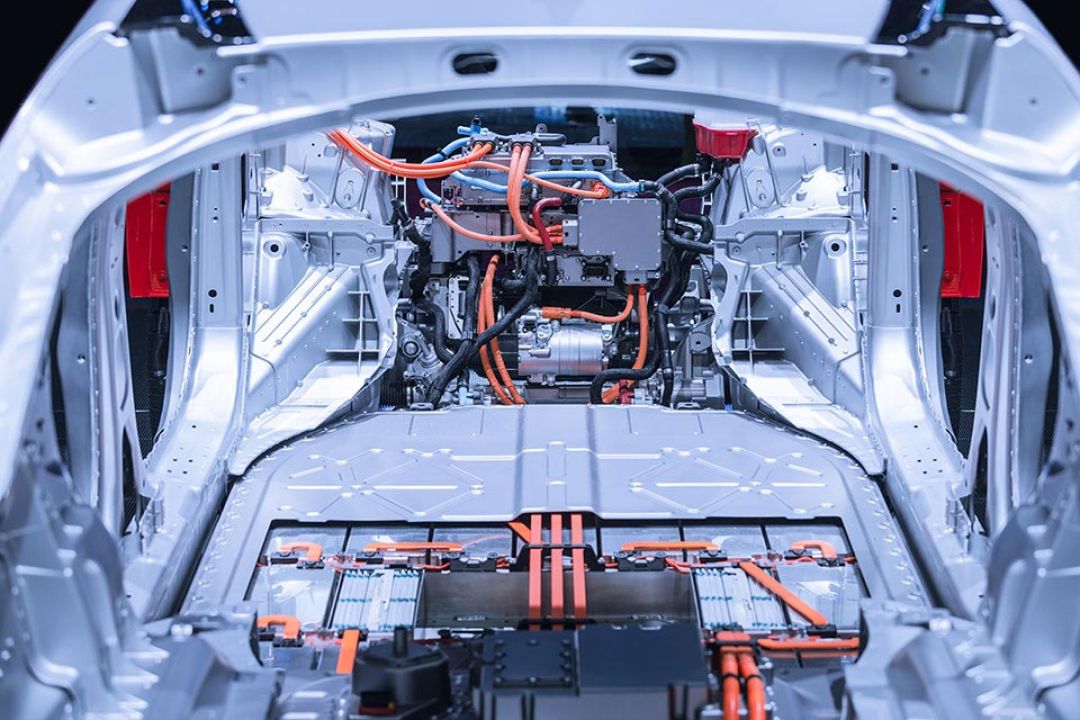

Auf hybriden oder vollelektrischen Maschinen werden zum Beispiel auch Hochvoltkomponenten elektrischer Verbindungstechnik und auch komplexe Kunststoffbauteile für das Interieur oder Exterieur der Automotive-Industrie produziert. Solche Lösungen sind für die E-Mobilität von entscheidender Bedeutung. Der Ersatz schwerer, metallischer Bauteile wie etwa Stahl durch Kunststoff ist für den Leichtbau wichtig. Damit lassen sich Reichweiten von Elektrofahrzeugen erhöhen. Auch das ist ein wichtiger Beitrag zum Klimaschutz.

Für die effiziente Auslegung der einzelnen Antriebskomponenten kommen verschiedene Simulationswerkzeuge zum Einsatz. Damit lassen sich Zeit, Kosten und Energie sparen. Denn die Software ermöglicht u.a. eine optimale Auslegung der Antriebskomponenten und eine schnellere Inbetriebnahme und Antriebsoptimierung der Spritzgussmaschine.

Chassis eines Elektrofahrzeuges mit Antriebsstrang und Hochvoltkomponenten

System-Vorstellung

Für die Spritzgussindustrie bietet Baumüller verschiedenste Systemlösungen an. Wann welches System sinnvoll ist, entscheidet in erster Linie das Produkt, das auf der Maschine produziert wird und damit die Maschinenkonfiguration. Die Anzahl der zu elektrifizierenden Achsen spielt dabei eine wichtige Rolle.

Das flexible Servoumrichter-Portfolio ermöglicht die Kombination der entsprechend benötigten Antriebsachsen mit einer Einspeise- oder Rückspeiseeinheit. Zudem ist auch eine Kombination der Antriebsachsen der Anreihtechnik mit einem Monogerät ohne separate Einspeiseeinheit möglich, wenn beispielweise eine sehr leistungsstarke Antriebsachse erforderlich ist. Dabei agiert das Monogerät sowohl als Einspeiseeinheit für den Achsverbund als auch als Servoantrieb. Die jeweiligen Systeme arbeiten in einem gemeinsamen Zwischenkreis-Verbund zusammen, womit ein energieeffizienter Betrieb möglich ist.

Clever zwischengespeichert

Der kompakte Antriebsverbund mit mehreren Antrieben lässt sich infolge seiner Skalierbarkeit optimal auf den Leistungsbedarf der Spritzgießmaschine abstimmen. Der Abruf kurzfristiger Spitzenleistungen bei einzelnen Antrieben muss zudem nicht mehr zwingend aus dem Netz erfolgen. Stattdessen kann die Energie innerhalb des Zwischenkreisverbundes verteilt werden. Dies führt zu einer besseren Energieeffizienz des gesamten Verbunds. Durch die Reduktion der aufgenommenen Netzleistung können Einspeiseeinheiten kleiner dimensioniert werden. Die Minimierung der thermischen Verlustleistung bspw. durch Verzicht oder Downsizing von Bremswiderständen optimiert die Auslegung der Kühlaggregate. Dies spart zusätzlich Platz und senkt die Kosten für Schaltschrank und Einspeiseeinheit.

Optional kann zur Zwischenspeicherung überschüssiger Energie ein Kapazitätsmodul in den Zwischenkreis eingebunden werden. Damit kann bei Netzausfall oder beim Bremsvorgang der Antriebsachsen, Energie gespeichert und bei Bedarf wieder bereitgestellt werden. Zum anderen ist es nach einem Netzausfall oder einer Störung möglich, in Abhängigkeit der vorhandenen Restenergie, die Antriebsachsen in eine definierte Position zu bewegen. Damit können Beschädigungen vermieden und ein Wiederanlaufen der Maschine beschleunigt werden.

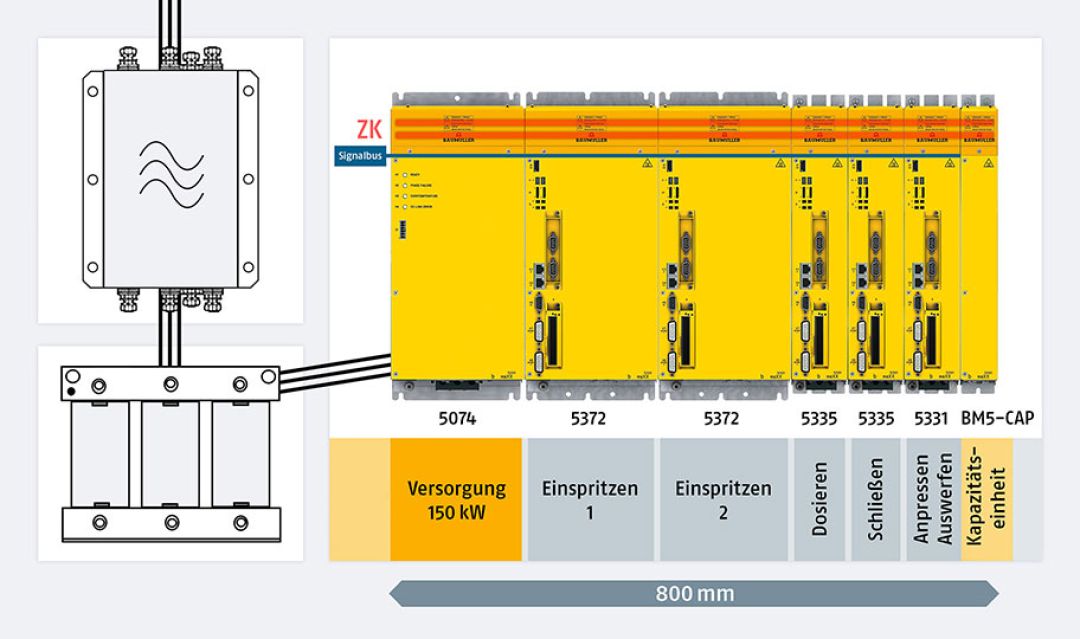

Antriebstopologie mit Einspeiseeinheit für vollelektrische Maschinen

Die Anreihtechnik mit Ein- /Rückspeiseeinheit ist die ideale Lösung für vollelektrische Spritzgießmaschinen. Grund dafür ist der geringe Platzbedarf im Schaltschrank. Zusätzlich profitiert das System von einer hohen Leistungsdichte, flexibler Erweiterbarkeit sowie einer präzisen Regelung und hohen Überlastfähigkeit. Die hochperformanten Leistungsteile sind in den Kühlarten Luft, Wasser und Coldplate verfügbar. Über ein integriertes Drive-Connect-System lassen sich einzelne Module einfach entfernen oder hinzufügen, ohne den Antriebsverbund zu lösen. So profitiert der Maschinenbauer von einem geringen Installationsaufwand und kurzen Inbetriebnahme- und Servicezeiten.

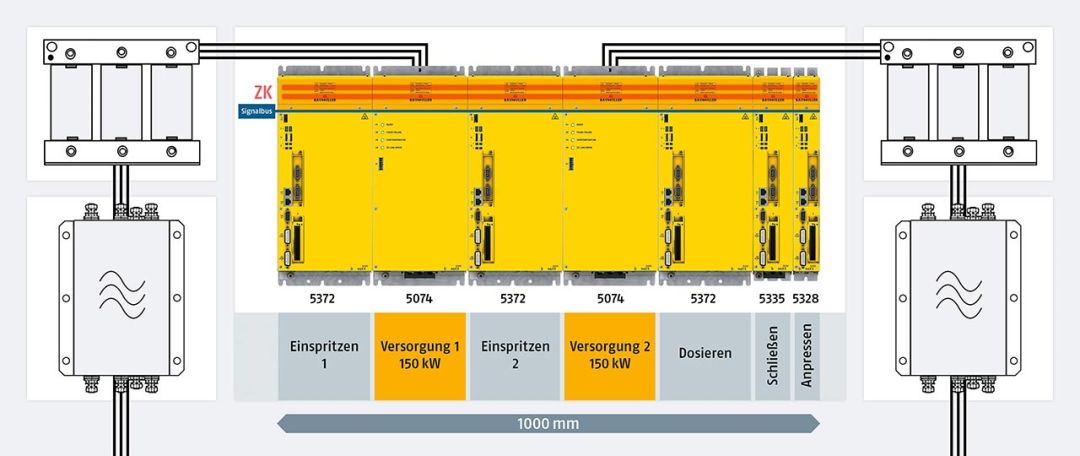

Antriebstopologie mit zwei Einspeiseeinheiten für größere vollelektrische Maschinen

Bei großen Leistungsbedarfen können mehrere Einspeiseeinheiten parallel geschaltet werden. Eine Lösung, die sich für leistungsstarke Spritzgussmaschinen eignet.

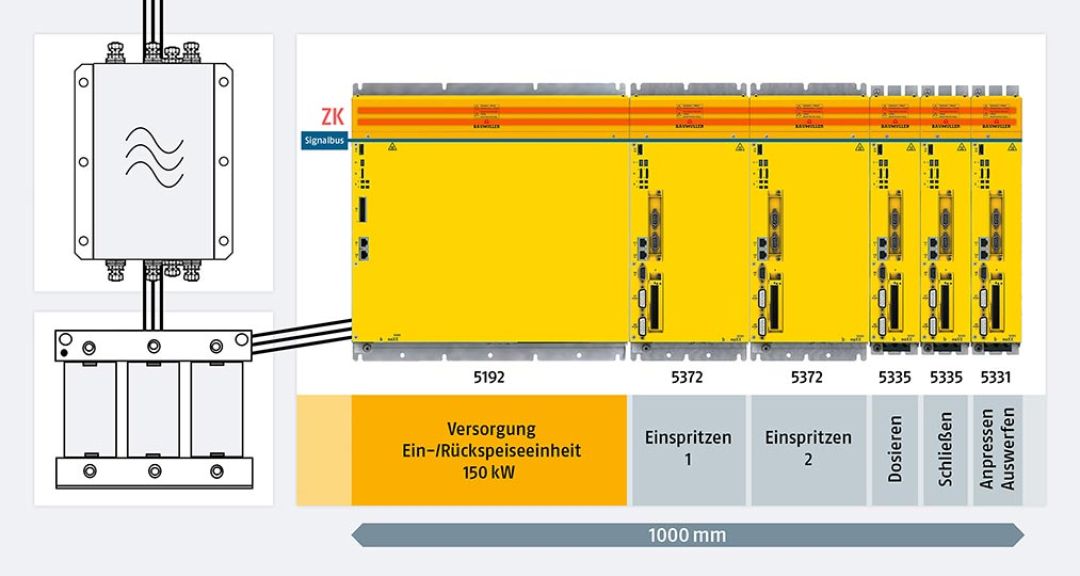

Der Einsatz einer Rückspeiseeinheit ermöglicht neben der Energieversorgung der Leistungsmodule auch eine sinusförmige Rückspeisung überschüssiger Bremsenergie ins Netz. Dieses rückspeisefähige System trägt damit zusätzlich dazu bei den Energieverbrauch zu senken.

Antriebstopologie mit Rückspeiseeinheit für vollelektrische Maschinen

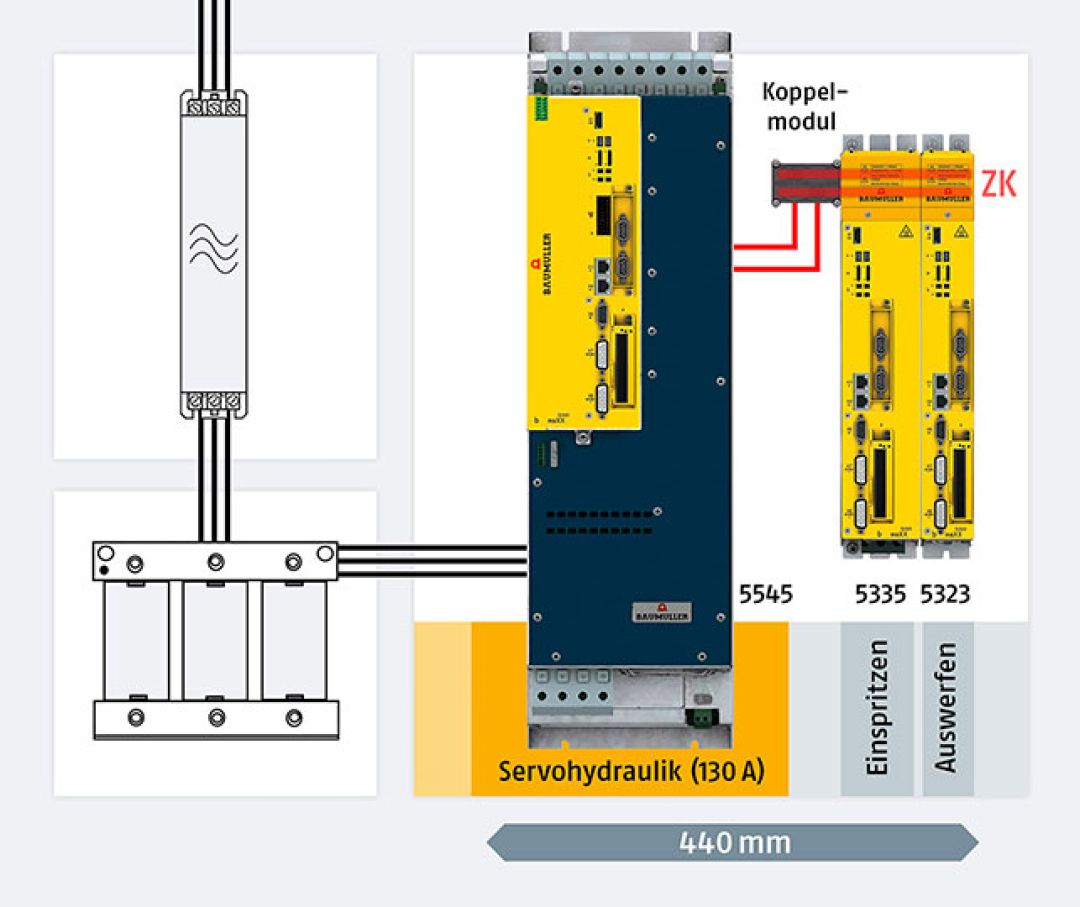

Die Anreihtechnik kombiniert mit Monoeinheit in einem Zwischenkreis-Verbund ist beispielsweise bei der Elektrifizierung von wenigen Achsen in Kombination mit einer leistungsstarken Antriebsachse sinnvoll. Ausgangsbasis ist häufig ein bereits realisierter servo-hydraulischer Antrieb, welcher durch weitere elektrische Achsen ergänzt wird. Dabei wird die große, leistungsstarke Monoeinheit über eine intelligente Verbindungstechnik direkt mit der Anreihtechnik verknüpft. Dies spart Platz im Schaltschrank und lässt sich leicht umsetzen, da beide Gerätetypen die gleiche Firmware nutzen. Der Elektrifizierungsgrad von servo-hydraulischen Maschinen lässt sich damit wirtschaftlich infolge des geringen Engineering-Aufwands und des Wegfalls einer separaten Einspeisung erhöhen.

Bei servo-hydraulischen Maschinen mit einer elektrischen Achse wird eine leistungsstarke Monoeinheit in Kombination mit einem kompakten und dynamischen Servomotor eingesetzt.

Dabei werden die Vorteile der hydraulischen Leistungsübertragung mit der Regelgüte und Dynamik energieeffizienter, elektrischer Antriebstechnik plus intelligenter Software kombiniert. Auf diese Weise lässt sich viel Energie sparen. Im Bereich der Kunststoffspritzgussmaschinen hat sich der servo-hydraulische Antrieb bereits zu einem Standard etabliert.

Antriebstopologie mit Monoeinheit für Servohydraulik und weiteren elektrischen Achsen

Automationslösung für Servohydraulik

Alle drei Antriebslösungen sind sowohl kompakt als auch skalierbar und ermöglichen eine hohe Leistungsdichte. Infolge der identischen Reglerfirmware sinken zudem Aufwendungen für Projektierung, Wartung bis hin zum Service, während des Lebenszyklus der Maschine.

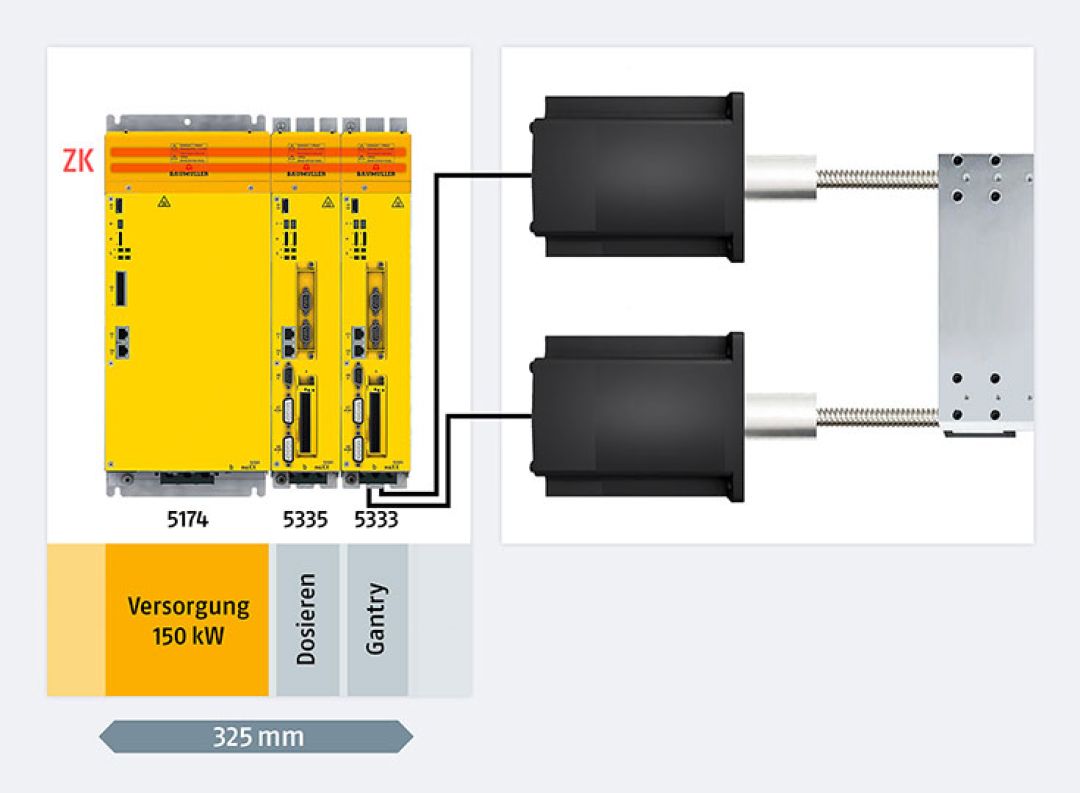

Intelligenz im Servoumrichter hilft bei hoch dynamischen Bewegungen weiterhin extrem präzise zu arbeiten und ermöglicht es bei Fehlermeldungen extrem schnell zu reagieren. Zudem können durch die integrierte programmierbare softdrivePLC einfache Verknüpfungen von digitalen I/Os, Technologiefunktionen oder Datenanalysen direkt im Antrieb realisiert werden. Ein Beispiel ist die Technologiefunktion Servohydraulik, welche eine sehr dynamische und intelligente Druck- und Volumenstromregelung ermöglicht. Die Vorteile der antriebsintegrierten Intelligenz und schnellen Regelung lassen sich auch für elektromechanische Achsen wie beispielsweise Gantry-Funktionen anwenden.

Der Einsatz von ProSimulation ermöglicht für die erwähnten Topologien zudem eine effiziente Antriebsdimensionierung, verkürzte Inbetriebnahme-Zeiten und eine verbesserte Servicequalität. Durch das Simultaneous Engineering lassen sich Entwicklungszeiten verkürzen sowie Anschaffungs- und Lebenszykluskosten reduzieren.

Ausgewählte Funktionalitäten und Features

Auch das Thema Digitalisierung ist ein wichtiger Katalysator, um die Klimaziele zu erreichen. Durch Vernetzung lassen sich die Potentiale der Antriebstechnik und somit der Spritzgussmaschine voll ausschöpfen. Besonders wichtig dabei sind moderne Kommunikationsschnittstellen. Ethernet-basierte Feldbusse beispielsweise ermöglichen eine vertikale Integration in die Steuerungsarchitektur der Maschine. Die b maXX-Servoantriebe sind für gängige Bussysteme einsetzbar.

Feldbussysteme der Servoantriebe

Zudem tragen zahlreiche Reglerfunktionalitäten dazu bei, dass die Spritzgießmaschine rund um die Uhr perfekte Ergebnisse liefert. Eine hohe Maschinenverfügbarkeit, die bessere Wiederholgenauigkeit in der Produktion und weniger Materialeinsatz infolge kürzerer Anlaufzeiten nach dem Rüsten sind konkrete Vorteile.

Beispiel Spritzgussmaschine

Fällt der Geber während des Schließvorgangs der Spritzgussform aus, kann es infolge des unkontrollierten Zufahrens der Schließe zu großen Schäden am kostenintensiven Schließwerkzeug der Spritzgussmaschine kommen. Dies kann je nach Schadensbild zu einem längerfristigen und teuren Produktionsausfall führen. Die zum Patent angemeldete Funktion „Fehlerreaktion auf Geberbruch“ wurde entwickelt, um genau dieses Problem zu lösen. Die Reglerfirmware in den Servoumrichtern prüft alle Mikrosekunden den Status des Gebers.

Im Falle eines Geberfehlers schaltet sie automatisch von der Closed-loop-Regelung in den U/f-Betrieb um. Anschließend wird sofort, je nach Parametrierung des Reglers, das System abgebremst und zum Stillstand gebracht. Gleichzeitig kann über den Feldbus eine Information an die Steuerung gesendet werden. Diese sorgt dafür, dass die Maschine geregelt und synchron herunterfährt. So wird der Schließvorgang ohne Schäden beendet und die Maschine kommt zum Stehen.

Gantry - Antriebslösung

Die Bewegung der Einspritzachsen wird bei größeren Spritzgussmaschinen häufig über zwei Gantry-Achsen realisiert. So lässt sich die Kraft auf zwei Achsen aufteilen. Fällt eine Achse aus, und die andere fährt weiter, verkantet sich die Einspritzachse. Dies kann mechanische Schäden zur Folge haben. Hohe Reparaturkosten und Produktionsausfälle können entstehen. Die „Gantryfunktion mit synchroner Fehlerreaktion“ vermeidet das Verkanten. Beide Achsen agieren - selbst bei Fehlern - immer synchron, also zeit- und bewegungsgleich. Dies passiert automatisch nach Erkennen eines Fehlers und ohne zeitliche Verzögerung. Sobald der Fehler beseitigt wurde, können die Achsen wieder im Gantry-Betrieb weiterverfahren. So können Schäden an der Mechanik erst gar nicht entstehen.

Auch die Regler-Funktion „PWM-Frequenzumschaltung“ ist für den Einspritzvorgang sinnvoll. Sie kommt beim Druck- bzw. Drehmomenthaltevorgang bei kleinen Drehzahlen zum Einsatz und verlängert die Lebensdauer der IGBT-Einheiten. Weiterer Vorteil sind die verringerten IGBT-Verluste und die verlängerte Drehmoment- bzw. Druckhaltedauer. Durch das Herunterschalten der Standard-Pulsweitenmodulation von 4 auf 2 kHz kann das Moment länger gehalten werden.

Den Maschinenbediener zu schützen, hat oberste Priorität. Daher wird die Maschine mithilfe von antriebsintegrierten Safety-Funktionen überwacht. Bei Gefahren wird sie mithilfe des Reglers geregelt heruntergefahren und abgeschaltet. Neben der verfügbaren Funktion STO ermöglicht beispielweise die Funktion Safe Limited Speed (SLS) eine sicher begrenzte Geschwindigkeit. Diese und weitere Sicherheitsfunktionen können über eine Hardwareverdrahtung oder über ein sicheres Protokoll des Feldbusses (FSoE = Fail Safe over EtherCAT) angesteuert werden.

Marcel Möller

Branchenmanager Kunststoffmaschinen