Performancestarke Antriebslösungen für Schließ- und Einspritzeinheit

Lesedauer ca. min.

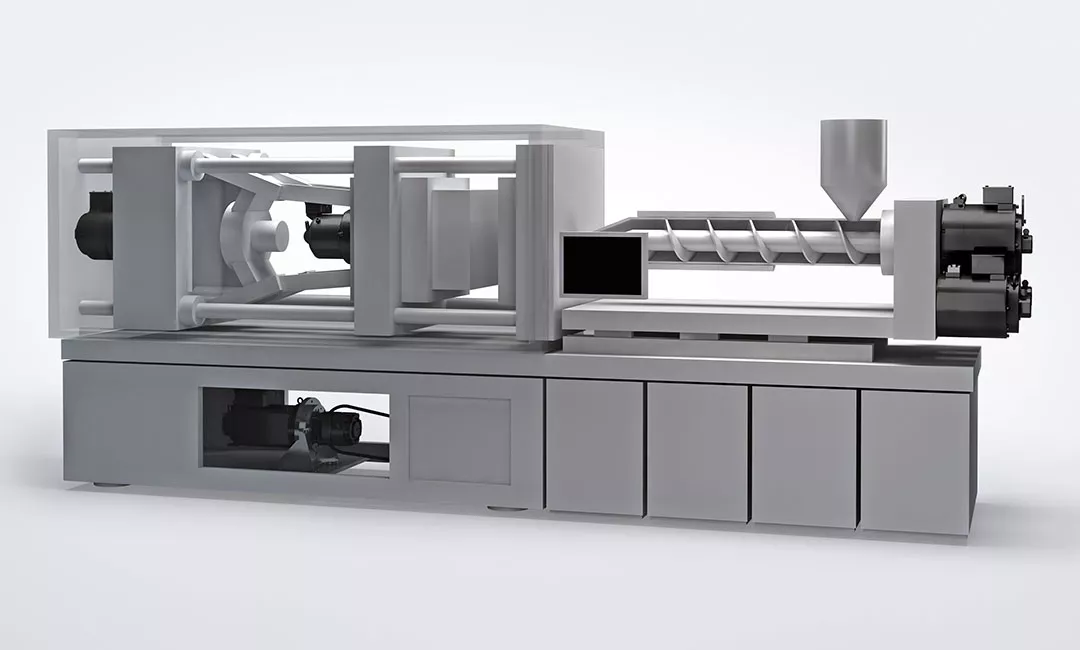

Die Anforderungen sind klar: Spritzgussmaschinen sollen schnell und effizient in gleichbleibend guter Qualität hohe Stückzahlen produzieren. Entscheidend dafür sind insbesondere die Schließ- und Einspritzeinheit. Wie Sie diese zwei zentralen Achsen in Ihrer Maschine optimieren können, erfahren Sie im Beitrag. Die größten Stellhebel sind, neben der Auswahl des optimalen Motorenkonzepts, die eingesetzte Antriebstopologie sowie antriebsintegrierte Software-Features.

Inhaltsverzeichnis

- Effiziente Motorenkonzepte für die Schließeinheit: Direktantriebstechnik als ein Schlüssel zum Erfolg

- Alternative zum Direktantrieb: Speziell entwickeltes Lagerkonzept

- Effiziente High-Torque-Motoren für die Einspritzeinheit

- Alternative zur Direktantriebstechnik: Synchronservomotoren mit Zahnstangengetriebe

- Sehen Sie sich jetzt den Webcast an!

- Wahl einer energieeffizienten Antriebstopologie

- Intelligente Reglerfunktionen für die Schließeinheit

- Intelligente Reglerfunktionen für die Einspritzeinheit

- Fazit

Effiziente Motorenkonzepte für die Schließeinheit: Direktantriebstechnik als ein Schlüssel zum Erfolg

Synchrondirektantriebe bringen für den Einsatz in der Schließeinheit optimale Eigenschaften mit: Sie besitzen einen hohen Systemwirkungsgrad, da mechanische Übertragungselemente wegfallen, was sich positiv auf die Energieeffizienz der Maschine auswirkt. Zudem sorgen eine hohe Drehmomentdichte und Überlastbarkeit in Kombination mit einem optimalen Trägheitsmoment für die ideale Kombination aus Dynamik und Kompaktheit.

Ein weiterer Vorteil: Der hydromechanische Antriebsstrang der Schließeinheit kann je nach Maschinengröße reduziert oder komplett eliminiert werden. Die sehr guten Beschleunigungseigenschaften der Direktantriebe sorgen für niedrige Zykluszeiten, verringern die Stückkosten und steigern die Produktivität im Betrieb.

Gleichzeitig lässt sich so die Maschine kompakter designen, was Aufstellfläche einspart. Durch die geringere Anzahl an Verschleißteilen wird der gesamte Herstellungsprozess optimiert: Schläuche, Riemen und auch das Getriebe entfallen, wodurch eine Kontamination von Endprodukten im Werkzeugraum infolge Öl- oder Schmutzpartikel vermieden wird.

In Zeiten des Klimawandels rückt der CO2-Footprint von Maschinen und Produkten immer mehr in den Fokus. Beispielsweise lässt sich durch Rekuperation während des Bremsvorgangs eine enorme Menge an Energie einsparen. Dies erhöht den Systemwirkungsgrad der Maschine und verbessert die Energiebilanz der Produzenten. Gleichzeitig reduziert sich auch der Geräuschpegel, was für die Mitarbeiter im Werk eine deutliche Entlastung bedeutet.

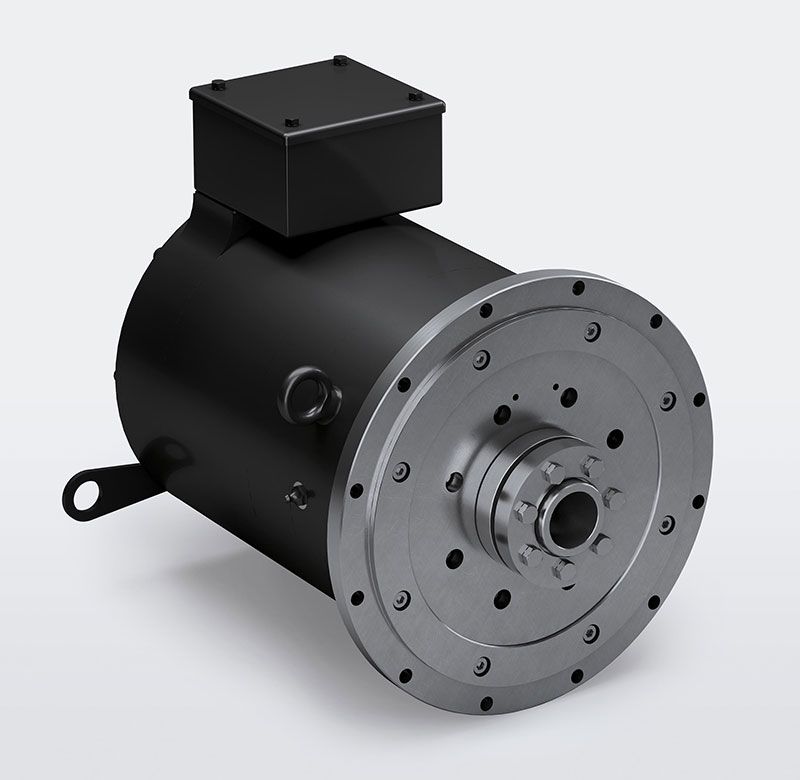

Alternative zum Direktantrieb: Speziell entwickeltes Lagerkonzept

Je nach Anforderung an die Applikation kann die Direktantriebstechnik auch mit einem speziellen Lagerkonzept ausgeführt werden, das speziell für die Kniehebelkinematik entwickelt wurde. Der High-Torque-Motor besitzt in diesem Fall eine spezielle A-seitige Lagerung, um die wirkenden Axialkräfte, sowohl zug- als auch druckseitig, direkt im Motor aufzunehmen. Damit können Schließkräfte bis ca. 5.000 kN in Kombination mit einem Kniehebel durch einen reinelektrischen Antriebsstrang realisiert werden. So kann eine aufwändige zusätzliche Maschinenlagerung entfallen. Die robuste Motorlagerung besitzt eine Nachschmiermöglichkeit, um eine hohe Lebensdauer und eine sehr gute Verfügbarkeit sicherzustellen. Durch die Wellen- und Flanschausführung kann die Spindeleinheit einfach angebunden werden. Dies ermöglicht eine optimale Integration in die Maschine bei minimaler Aufstandsfläche.

Der High-Torque-Motor DST2 von Baumüller ist mit dieser Option in verschiedenen Baugrößen verfügbar. In der Baugröße 135 sind Maximaldrehmomente bis 1.160 Nm möglich. Die beiden Baugrößen 135 und 200 erreichen Spitzendrehmomente von 330 Nm bis 4.450 Nm bei Drehzahlen bis 2.000 1/min. Weitere Achshöhen sind ebenfalls verfügbar.

Direktantrieb für Kniehebelkinematik

Effiziente High-Torque-Motoren für die Einspritzeinheit

Für die Einspritzachse bietet Baumüller zwei Motorenkonzepte an: Direktantriebe oder Servomotoren mit speziellem Lagerkonzept. Beide Lösungen erreichen, mit einer performanten Servoregelung kombiniert, sehr gute Wiederholgenauigkeiten und leisten damit einen wichtigen Beitrag für die hohe Qualität und Präzision von Spritzgießteilen.

Direktantrieb für Einspritzbewegungen

Energieeffiziente Synchrondirektantriebe besitzen infolge des Wegfalls mechanischer Übertragungselemente einen hohen Systemwirkungsgrad. Dieser wirkt sich positiv auf die Energieeffizienz der Maschine aus. Zudem sorgen eine hohe Drehmomentdichte und Überlastbarkeit in Kombination mit einem optimalen Trägheitsmoment für die ideale Synthese aus Dynamik und Kompaktheit. So lassen sich Zykluszeiten reduzieren und auch der Footprint der Maschine wird dadurch deutlich kleiner.

Direktantriebe sind in verschiedenen mechanischen Ausführungen verfügbar, um eine optimale Integration in die Maschine bei einer minimalen Aufstellfläche zu ermöglichen. Die zur Verfügung stehenden Voll- oder Hohlwellenausführungen ermöglichen beispielsweise die Anbindung eines Spindelgewindetriebes. Dies ist zum Beispiel Ideal für die Einspritzeinheit.

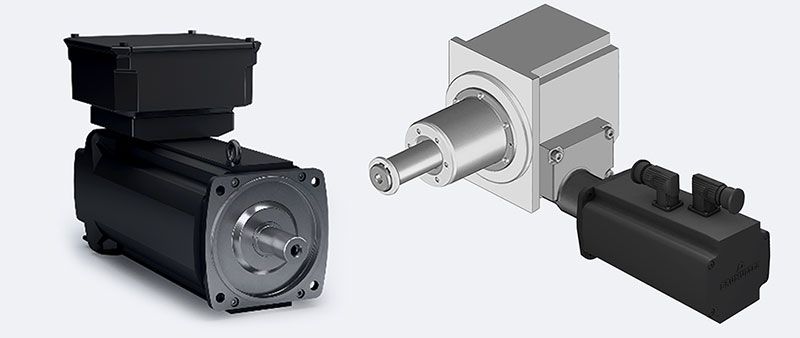

Alternative zur Direktantriebstechnik: Synchronservomotoren mit Zahnstangengetriebe

Als Alternative zum Direktantrieb kann für die Einspritzeinheit beispielweise auch ein hochdynamischer Synchronservomotor in Kombination mit einem Zahnstangengetriebe eingesetzt werden. Die Baureihe DSD2 zeichnet sich durch ein exzellentes Drehmoment-Trägheitsmoment-Verhältnis bei hoher Überlastbarkeit aus, womit sehr hohe Beschleunigungen erreicht werden. Ein speziell entwickeltes Lagerkonzept für die Getriebeanbindung sorgt für eine Kompensation auftretender Radial- und Axialkräfte. Dies ermöglicht eine optimale und kompakte Integration in die Maschine. Die robuste Motorlagerung besitzt eine Nachschmiermöglichkeit, um eine hohe Lebensdauer und gute Verfügbarkeit sicherzustellen. Die Baugrößen 100 und 132 erreichen Maximaldrehmomente von 110 Nm bis 1.080 Nm und Drehzahlen bis 6.000 1/min. Weitere Achshöhen sind für eine optimale Skalierbarkeit verfügbar.

Dynamischer Servoantrieb DSD2-100XO // Anbindung DSD2 an Zahnstangengetriebe

In Auflösung und Robustheit skalierbare multiturnfähige Gebersysteme sind für die verschiedenen Synchronmotoren konfigurierbar. Infolge des „Mitzählens“ der Motorumdrehungen kann durch Einsatz multiturnfähiger Gebersysteme die absolute Position über 360° hinaus ermittelt werden. Damit lässt sich beispielweise für Spindel- oder Zahnstangenantriebe die absolute Position entlang des Verfahrwegs erfassen.

Sehen Sie sich jetzt den Webcast an!

Sie wollen mehr über dieses Thema erfahren?

Alle Informationen gibt es in unserem Webcast "Effiziente Antriebstechnik kontra steigende Energiekosten – Lösungen am Beispiel des Plastifizierantriebs"

Wahl einer energieeffizienten Antriebstopologie

Dass die beiden Hauptachsen schnell, präzise und energieeffizient arbeiten, liegt maßgeblich am performanten Antriebsstrang und dessen Einbindung in die Antriebstopologie der gesamten Maschine.

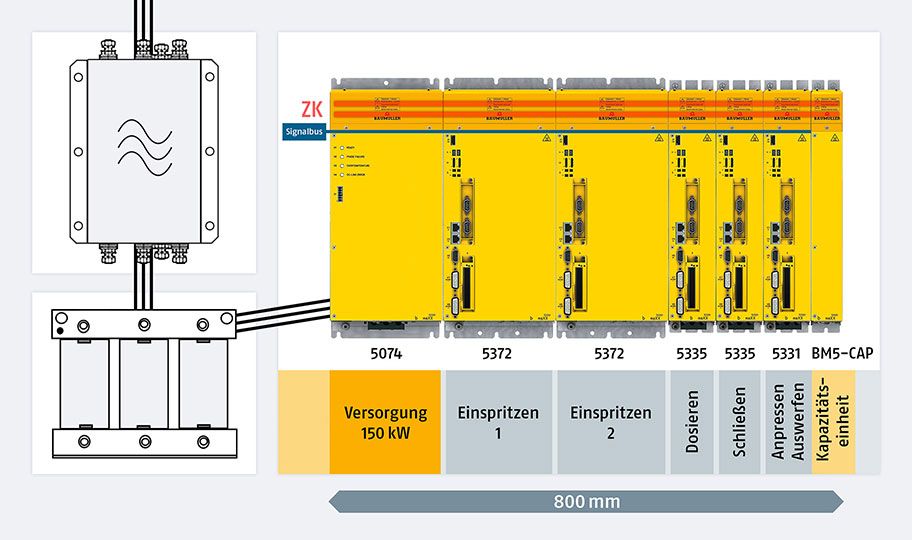

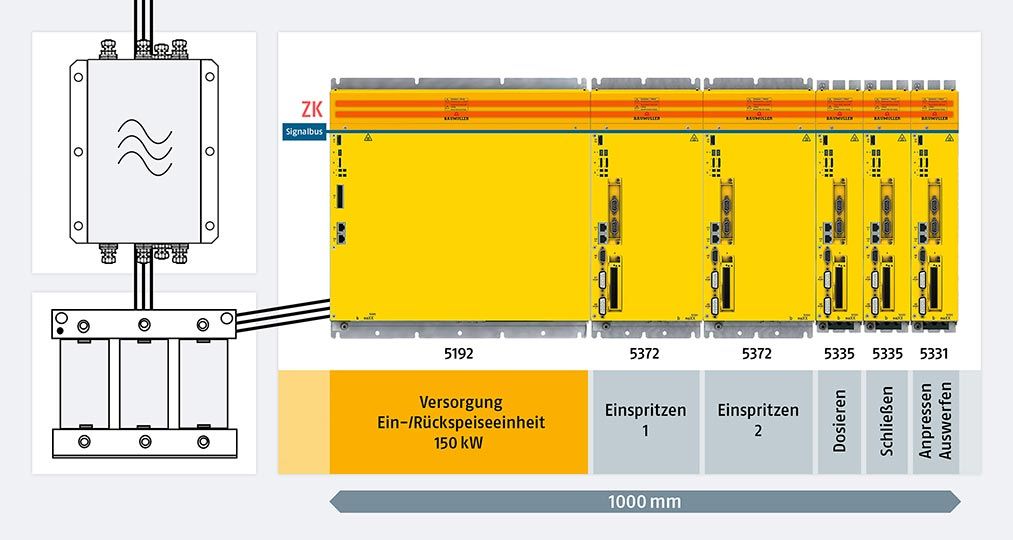

Antriebstopologie mit Einspeiseeinheit für vollelektrische Maschinen

Antriebstopologie mit Rückspeiseeinheit für vollelektrische Maschinen

Beim Bremsvorgang werden die Motoren der Schließ- und Einspritzeinheit generatorisch betrieben. D.h. die Bewegungsenergie des Systems wird in elektrische Energie umgewandelt. Der Servoantrieb speist die zugeführte Energie in den Zwischenkreisverbund und verteilt diese auf die anderen, motorisch arbeitenden Achsen. Dies führt zu einer besseren Energieeffizienz des gesamten Verbunds und ermöglicht einen energieeffizienten Betrieb.

Optional kann Energie durch eine Rückspeiseeinheit ins Netz zurückgespeist oder zur Zwischenspeicherung überschüssiger Energie ein Kapazitätsmodul in den Zwischenkreis eingebunden werden. Letzteres kann, bei Netzausfall oder beim Bremsvorgang der Schließeinheit, Energie speichern und bei Bedarf wieder bereitstellen. Zum anderen ist es nach einem Netzausfall oder einer Störung möglich, in Abhängigkeit der vorhandenen Restenergie und des Energiebedarfs, die Antriebsachsen in eine definierte Position zu bewegen. Damit können Beschädigungen vermieden und ein Wiederanlaufen der Maschine beschleunigt werden.

Baumüller Smart Value –

Intelligenz im Antrieb schützt die Maschine und steigert die Performance

Intelligente Reglerfunktionen für die Schließeinheit

Die Funktion „Oversampling“ im Servoregler b maXX 5000 ermöglicht eine sehr genaue Sinus-Cosinus-Auswertung der Gebersignale. Durch diese Funktion werden die durch den Geber zur Verfügung gestellten Sinus-Cosinus-Perioden intelligent und damit hochpräzise ausgewertet. Durch diese hochwertige Signalaufbereitung im Servoregler werden auch bei Gebersystemen mit einer geringen Anzahl an Sinus-Cosinus-Perioden präzise und dynamische Bewegungen möglich – und das Antriebssystem wird damit wirtschaftlicher.

Fällt der Geber während des Schließvorgangs der Spritzgussform aus, kann die Schließe unkontrolliert Zufahren. Dabei kann es z.B. zu großen Schäden an der kostenintensiven Mechanik der Spritzgussmaschine kommen. Dies kann je nach Schadensbild zu einem längerfristigen und teuren Produktionsausfall führen. Die zum Patent angemeldete Smart-Protection-Funktion „Fehlerreaktion auf Geberbruch“ wurde entwickelt, um genau dieses Problem zu lösen. Die Reglerfirmware in den Servoantrieben prüft mikrosekundengenau den Status des Gebers. Im Falle eines Geberfehlers schaltet sie automatisch von der Closed-loop-Regelung in den U/f-Betrieb um. Anschließend wird sofort, entsprechend der individuell eingestellten Parametrierung des Reglers, das System abgebremst und zum Stillstand gebracht. Gleichzeitig kann über den Feldbus eine Information an die Steuerung gesendet werden, um die Maschine geregelt und synchron herunterzufahren. So wird der Schließvorgang ohne Schäden beendet und die Maschine kommt zum Stehen.

Intelligente Reglerfunktionen für die Einspritzeinheit

Die Bewegung der Einspritzachsen wird bei größeren Spritzgussmaschinen häufig über zwei Gantry-Achsen realisiert. So lässt sich die Kraft gleichmäßig aufteilen und durch eine schnelle Kommunikation sehr präzise regeln. Fällt eine Achse aus, und die andere fährt weiter, verkantet sich die Einspritzachse. Dies kann mechanische Schäden zur Folge haben. Hohe Reparaturkosten und Produktionsausfälle können entstehen. Die „Gantryfunktion mit synchroner Fehlerreaktion“ vermeidet das Verkanten. Beide Achsen agieren - selbst bei Fehlern - immer synchron, also zeit- und bewegungsgleich. Dies passiert automatisch nach Erkennen eines Fehlers und ohne Verzögerung. Sobald der Fehler beseitigt wurde, kann wieder im Gantry-Betrieb verfahren werden. So können Schäden an der Mechanik vermieden werden.

Gantry-Antriebslösung

Für die Nachdruckphase besteht die Möglichkeit einer „PWM-Frequenzumschaltung“ auf 2 kHz. Diese Funktionalität verlängert die Lebensdauer der IGBT-Einheiten und damit der Servoantriebe. Durch verringerte IGBT-Verluste ist zudem eine verlängerte Drehmoment- bzw. Druckhaltedauer möglich. Durch diese Smart-Quality-Funktion lassen sich Nachdruckzeiten erhöhen und die Genauigkeit und Präzision von insbesondere sehr filigranen und komplexen Spritzgießteilen noch weiter optimieren.

Fazit

Für die Schließ- und Einspritzeinheit gibt es energieeffiziente, präzise und dynamische Motorkonzepte. Je nach Anforderung an die Applikation haben Lösungen mit Direktantriebstechnik oder Zahnstangengetriebe individuelle Stärken.

Die Elektrifizierung dieser Achsen bietet viele Vorteile, wie den Wegfall hydromechanischer Übertragungselemente bei der Direktantriebstechnik, die hohen Wirkungsgrade, die kompakte Bauform oder die kürzeren Zykluszeiten. Auch die richtige Wahl der Antriebstopologie spielt eine entscheidende Rolle, wenn es um hohe Performance und eine höhere Energieeffizienz geht. Intelligente Servoantriebsfunktionen schützen das System und verlängern die Lebensdauer zusätzlich.

Marcel Möller

Plastics I Baumüller Nürnberg GmbH