Smarte Verlängerung der Maschinen-Lebensdauer: Verschleiß in der Servohydraulik rechtzeitig erkennen und erfolgreich vorbeugen

Lesedauer ca. min.

Servohydraulische Antriebssysteme werden als energieeffiziente Alternative zur klassischen Hydraulik immer beliebter. Der drehzahlvariable und sehr dynamische Betrieb kann allerdings zur hohen Beanspruchung von Motor und Pumpe führen. Dies muss jedoch nicht zu Lasten von Lebensdauer und Maschinenzuverlässigkeit gehen, denn Software hilft, Verschleiß vorzubeugen.

Die Antriebe der Baumüller Servoregler verfügen über verschiedene smarte Funktionalitäten für servohydraulische Antriebe. Die automatisierte Ermittlung des Pumpenschlupfs und des Sensordrifts ermöglichen es, Rückschlüsse auf den Verschleißzustand der Komponenten zu ziehen und Pumpenschutzfunktionen zu parametrieren. Pumpenverschleiß kann damit langfristig vorgebeugt werden.

Inhaltsverzeichnis

Sehen Sie sich jetzt den Webcast an!

Sie möchten Verschleiß in der Servohydraulik erkennen und vorbeugen?

Wie Sie Rückschlüsse auf den Verschleißzustand der Pumpe ziehen – alle Informationen in unserem Webcast (18 Minuten)!

Maschinenausfall durch Verschleiß

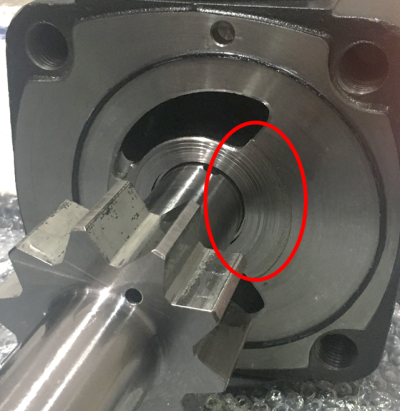

Eine beschädigte Dichtfläche kann z.B. schon während einer fehlerhaften Inbetriebnahme zu einem Pumpenausfall führen

Bild: Baumüller Services

Mit der Zeit treten in jedem System Verschleißerscheinungen auf. Dies passiert im Normalfall jedoch so langsam, dass es lange unbemerkt bleibt. Einflussfaktoren wie Fehlbedienung oder Überlastungen können den Verschleißvorgang zusätzlich stark beschleunigen.

Um einen Pumpenschaden und letztendlich einen Maschinenausfall zu vermeiden, geht es darum, den Verschleiß möglichst frühzeitig zu erkennen. Nur dann ist es möglich, einen Austausch der betroffenen Komponenten zu veranlassen und einen ungeplanten Maschinenstillstand abzuwenden.

Pumpenleckage: Abweichungen von der Kennlinie

Mit integrierten Überwachungsfunktionen im Antrieb unterstützt Baumüller bei der Ermittlung von Verschleißerscheinungen an Pumpe und Drucksensor. Zusätzliche Pumpenschutzfunktionen verhindern darüber hinaus eine Überlastung oder Fehlbedienung der Pumpe. Dadurch können von der Inbetriebnahme bis zur Serienproduktion Beschädigungen der Pumpe vorgebeugt werden.

In der Hydraulikpumpe können dank der Überwachungsfunktionen alle Verschleißzustände erkannt werden, die mit einer Änderung der Pumpenleckage verbunden sind. Unter Pumpenleckage versteht man eine kleine Undichtigkeit innerhalb der Pumpe. Diese wird auch volumetrischer Verlust der Pumpe oder Pumpenschlupf genannt.

Die Leckage ist bei jeder Pumpe vorhanden, jedoch von Pumpe zu Pumpe unterschiedlich stark ausgeprägt. Sie führt dazu, dass bei hohen Drücken ein Teil des geförderten Volumenstromes durch die Pumpe zurückfließt und dadurch die Effizienz sinkt. D.h. die Drehzahl erhöht sich bei gleichbleibendem Druck. Bei einer dauerhaft starken Beanspruchung der Pumpe wird auch die Leckage mit der Zeit größer.

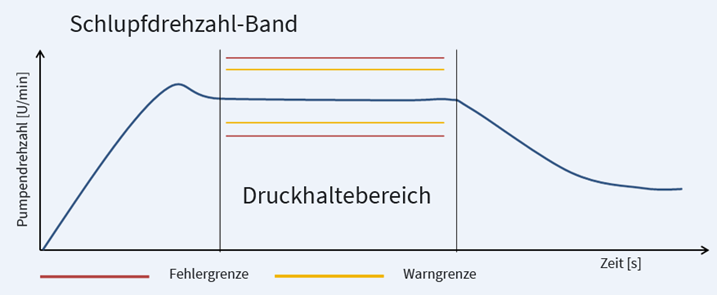

Mit Hilfe der direkt im Umrichter integrierten Pumpenschutzfunktionen erfolgt eine automatische Schlupfdrehzahlermittlung und -anpassung. Hierbei wird die ermittelte Leckage im Antrieb so lange nachgeregelt bis eine Warngrenze erreicht und eine Warnung ausgegeben wird. Der Betreiber wird automatisch informiert, dass ein Pumpentausch nötig ist. Die Funktion verlängert somit die Verfügbarkeit der Pumpe, verhindert Stillstandzeiten und steigert die Prozessqualität.

Automatische Schlupfdrehzahlermittlung und -anpassung: Die Drehzahl im Antrieb wird so lange nachgeregelt bis eine Warngrenze erreicht und eine Warnung ausgegeben wird

Sensordrift: Ungenauigkeit des Drucksensors

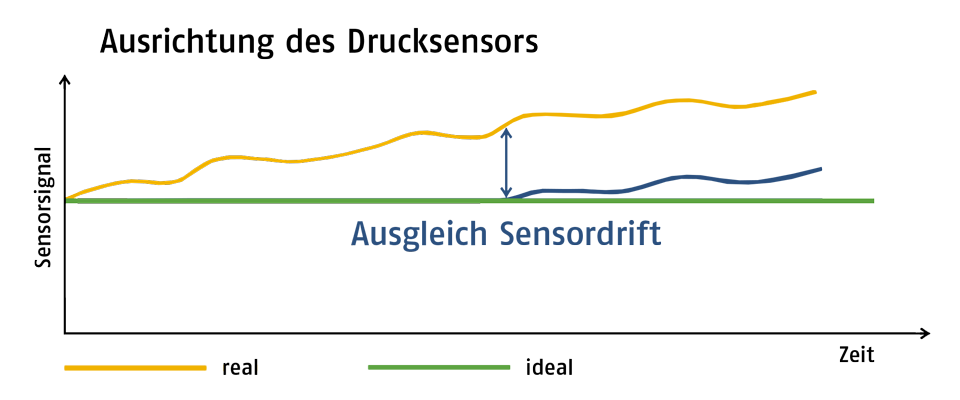

Eine weitere Verschleißerscheinung entsteht am Drucksensor. Die Alterung wird dabei am steigenden Sensordrift, also an einer Ungenauigkeit des Sensors, festgestellt. Dabei handelt es sich um ein Offset im Sensorsignal, der mit dem Alter des Sensors wächst und so das Sensorsignal zunehmend verfälscht.

Analog zur Pumpenleckage wird auch hier, durch eine regelmäßige Abgleichroutine der Sensordrift überwacht. Die Sensorwerte werden dann zunächst optimiert. Bei steigender Ungenauigkeit und dem Überschreiten eines Grenzwertes wird der Verschleiß erkannt und ein notwendiger Sensortausch angezeigt.

Sensordrift-Überwachung: Der Sensorwert wird bei Abweichungen automatisch optimiert

Maschinen-Dashboard: Die Kennlinien auf einen Blick

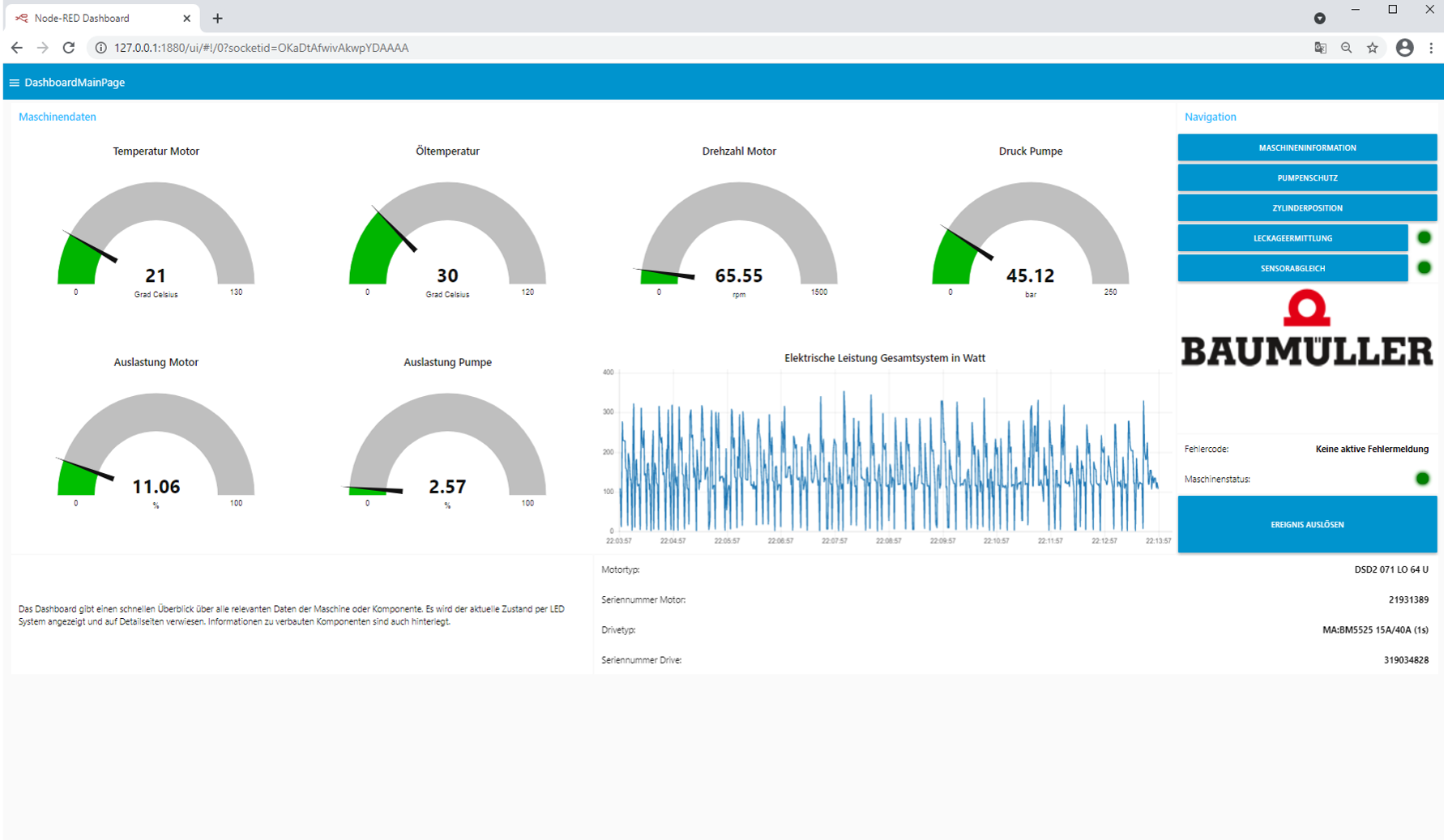

Die Maschinen haben neben der Hydraulikpumpe und dem Drucksensor noch weitere Antriebsparameter, die es während der Produktion im Auge zu behalten gilt. Mit der Steuerungsplattform b maXX PLC IoT von Baumüller kann über ein Fernwartungstool visuell auf die Maschinendaten zugegriffen werden

Skalierbare Steuerungsplattformen

Hier finden Sie weitere Informationen zu unseren Steuerungsplattformen

Mit Hilfe der IoT-Schnittstelle kann ein Servohydraulik-Dashboard erstellt werden, das in Echtzeit über verschiedene Zustände und die Auslastung der Maschine informiert. Angezeigt werden Daten wie Motor- und Öltemperatur, Drehzahl und Druck sowie die Pumpenauslastung. Die Werte entsprechen jeweils den aktuellen Ist-Größen.

Alles im Blick: Ein Servohydraulik-Dashboard visualisiert in Echtzeit die verschiedene Zustände und die Auslastung der Maschine

Ist ein Netzwerkanschluss vorhanden, können die Maschinendaten auch online genutzt und zum Beispiel in einer Cloud abgespeichert werden.

Verschleiß erkannt – Verschleiß gebannt

Um den Verschleiß zu vermeiden noch bevor er entsteht, sind bei Baumüller die Schutzfunktionen direkt im Servoantrieb integriert.

So werden bei kritischen Betriebszuständen rechtzeitig Fehler oder Warnungen erzeugt, oder sogar Sollwertvorgaben optimiert. Da die Pumpenspezifikationen bereits im Vorfeld überprüft und die Sollwerte angepasst werden, wird der Verschleißbildung frühzeitig vorgebeugt.

So wird zum Beispiel ein Trockenlaufen der Pumpe, anhand eines fehlenden Druckanstieges beim Anlauf der Pumpe, erkannt. Außerdem entdeckt die Pumpenschutzfunktion anhand des Drucksignals Kabelbrüche oder defekte Sensoren und schützt so das System im Fehlerfall vor Überlastungen.

Einige Schutzfunktionen haben zudem die Aufgabe, Zustände gar nicht erst kritisch werden zu lassen. So gibt es eine Beschleunigungsbegrenzung, welche die Pumpe vor zu schnellen Drehzahländerungen schützt. Hierbei werden die Drehzahl- Sollwertkurven automatisch abgeflacht, bevor diese vom Regler umgesetzt wird.

Die Idle-Funktion ist ein weiterer vorbeugender Schutz. Während Pausenzeiten werden dabei die Sollwerte optimiert, um einen drucklosen Öl-Umlauf zu erzielen und die Pumpe vor häufigen Anläufen zu schützen.

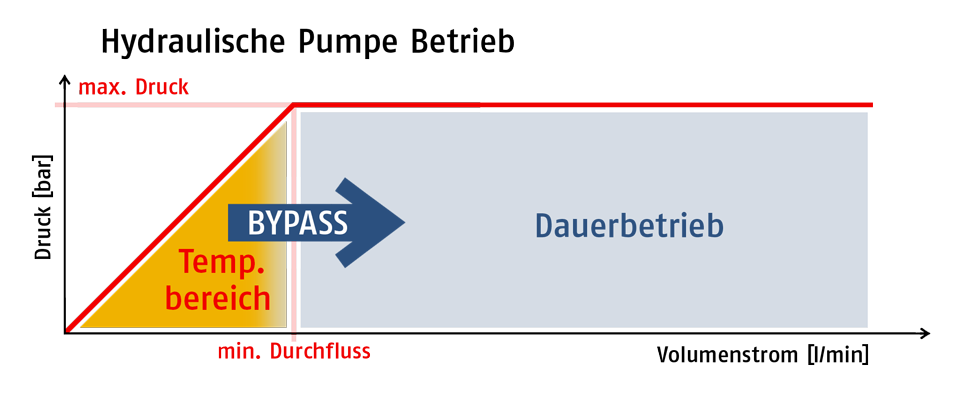

Besonders interessant ist der thermische Pumpenschutz. Thermische Überlast droht insbesondere bei langen Druckhaltezeiten während des Maschinenzyklus. Dies erhöht den Verschleiß und kann zu einem vorzeitigen Ausfall der Pumpe führen. Über ein Temperaturmodell wird deshalb die thermische Pumpenauslastung berechnet. Wird dabei ein Schwellenwert erreicht, werden hydraulische Bypässe zur Entlastung der Pumpe zugeschaltet. Die Pumpe wird gespült und Schäden durch Heißlaufen verhindert.

Bei dem thermischen Pumpenschutz wird die Pumpe rechtzeitig vor dem Heißlaufen gespült und dadurch aus dem kritischen Bereich geschoben

Darüber hinaus erkennen die integrierten Schutzfunktionen auch massive Störungen und schalten im Notfall den Antrieb ab, um das hydraulische System zu schützen.

Inbetriebnahme leicht gemacht

Für die Inbetriebnahme der Servopumpe sind keine speziellen Kenntnisse erforderlich. Lediglich Druck und Volumensollwert müssen von der Maschinensteuerung vorgegeben werden.

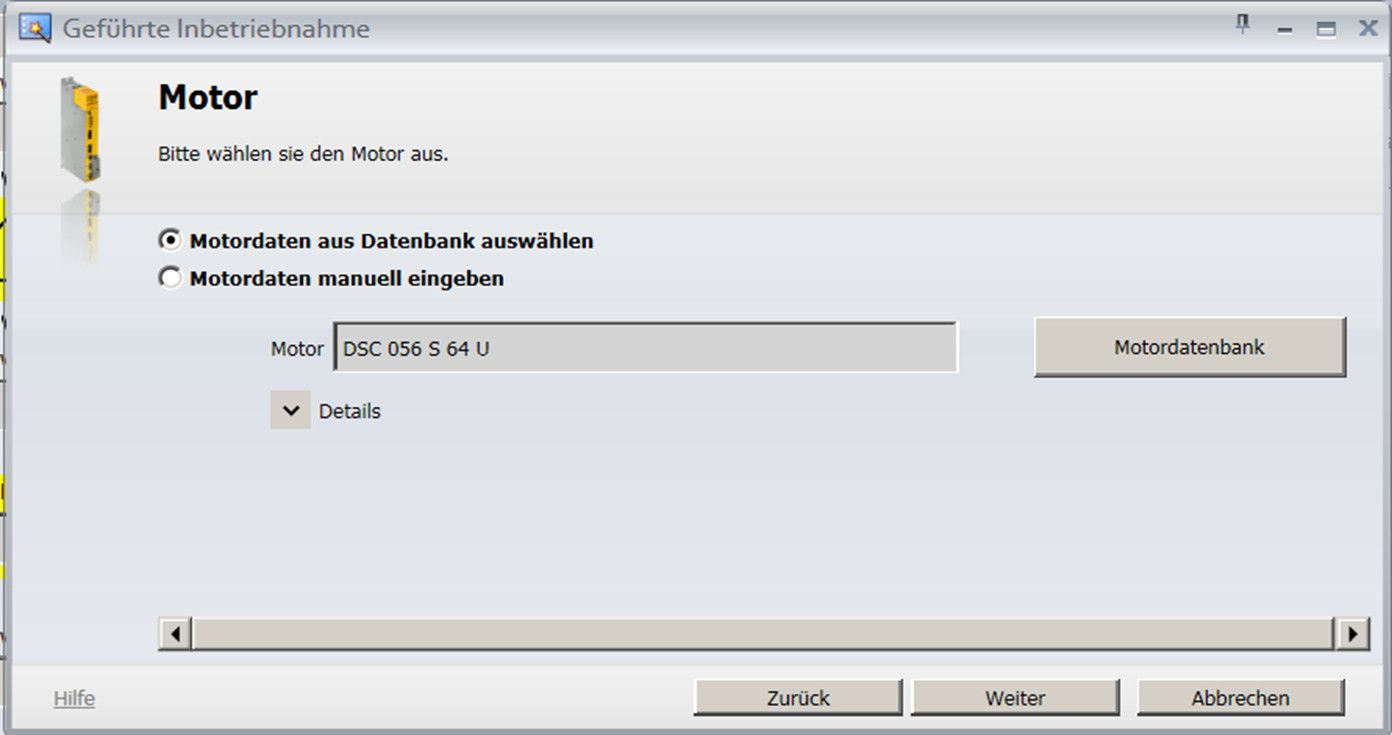

Ein sog. Wizard führt den Nutzer unkompliziert und schnell durch die einzelnen Schritte der Inbetriebnahme. Detaillierte Servopumpen-Fachkenntnisse zur Basisinbetriebnahme sind nicht notwendig. Der Zugriff auf eine Motor- und Umrichterdatenbank macht die Eingabe einzelner Parameter überflüssig. Es muss lediglich eine bestimmte Motor-/Umrichter-Kombination ausgewählt werden. Durch die schrittweise Führung durch das Programm kann keine Eingabe vergessen werden.

Der Wizard greift auf eine Motor- und Umrichterdatenbank zu und führt den Nutzer unkompliziert und schnell durch die einzelnen Schritte der Inbetriebnahme

Einen Vergleich von klassischen hydraulischen Antrieben mit servohydraulischen Systemen und einige Anwendungsbeispiele

Philipp Gebhardt

Applikationsingenieur